Inzicht in de kernmechanica van tunnelboormachines (TBM's)

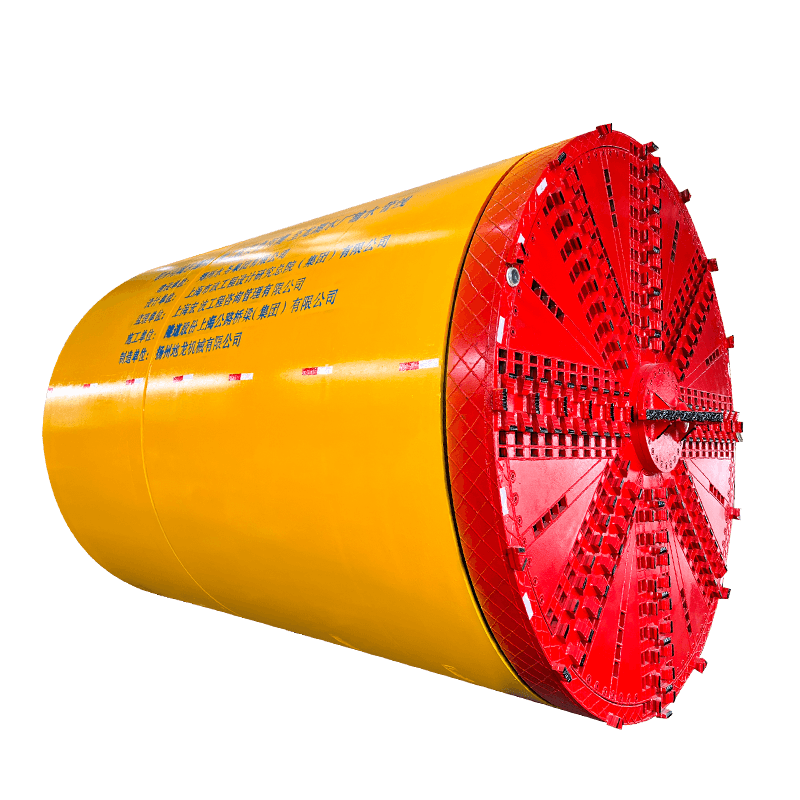

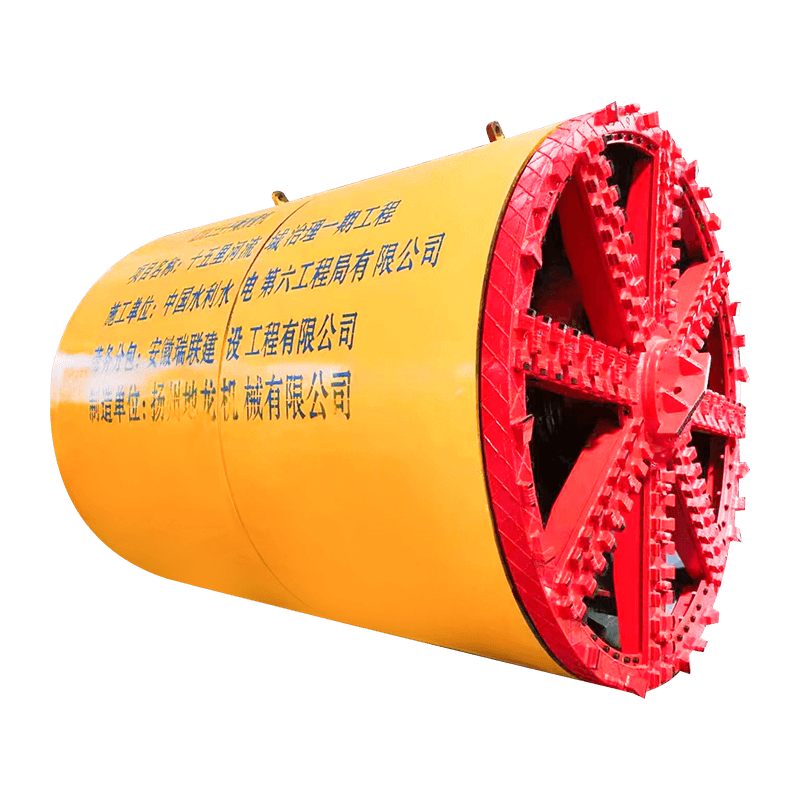

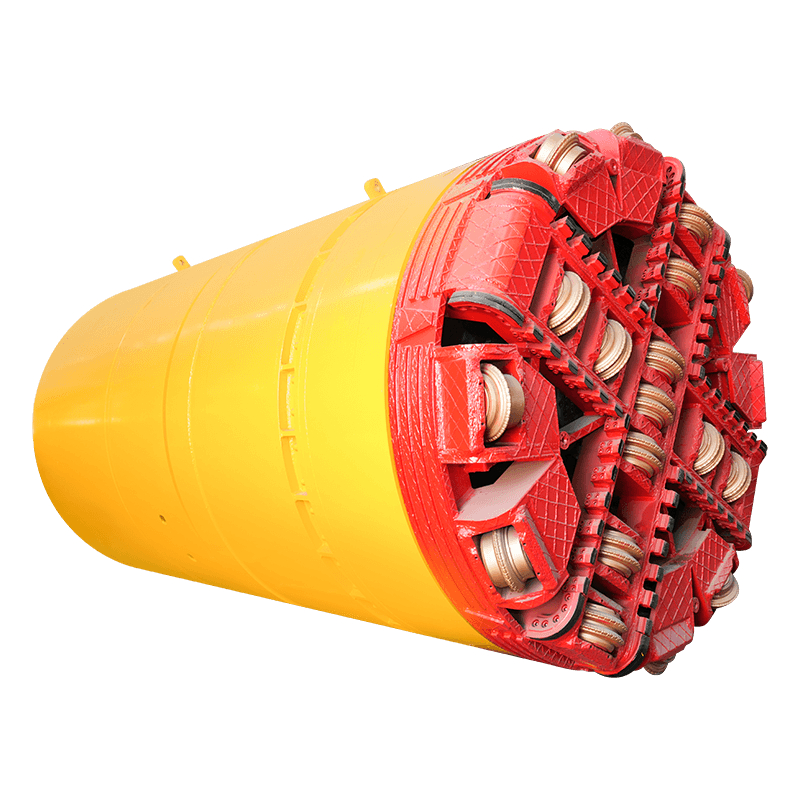

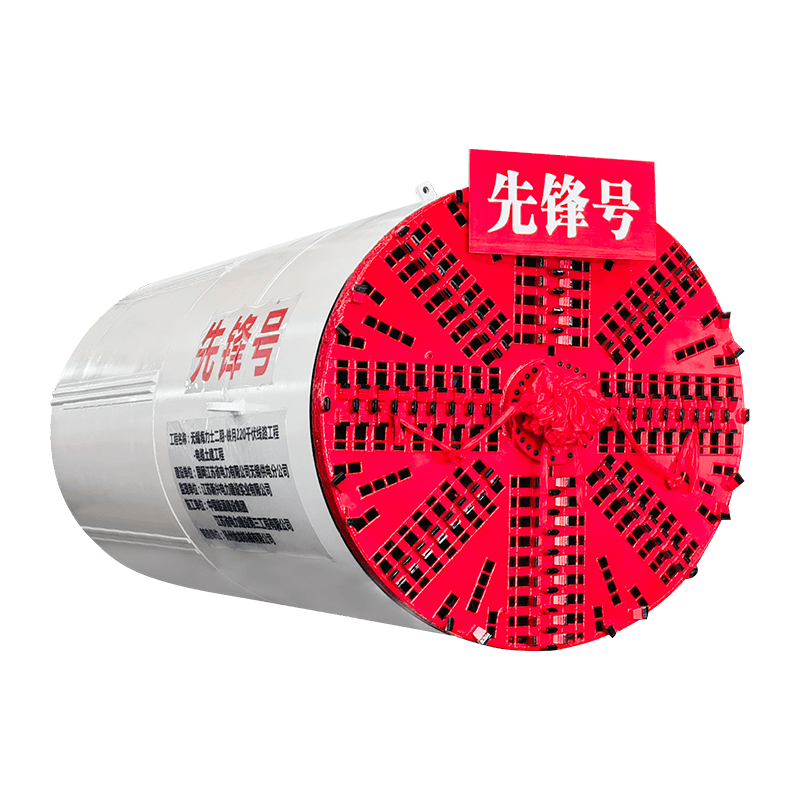

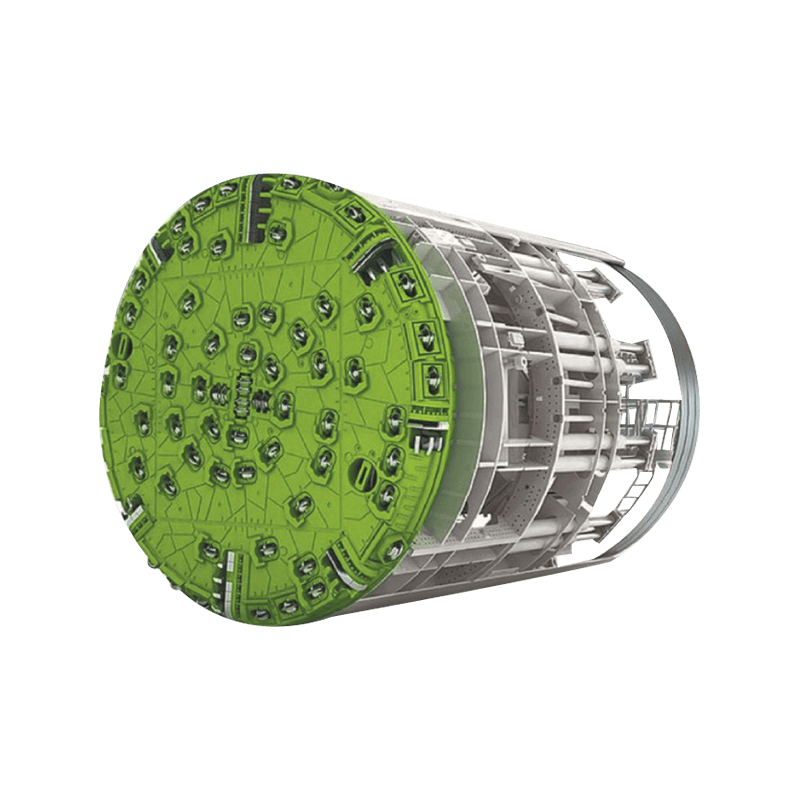

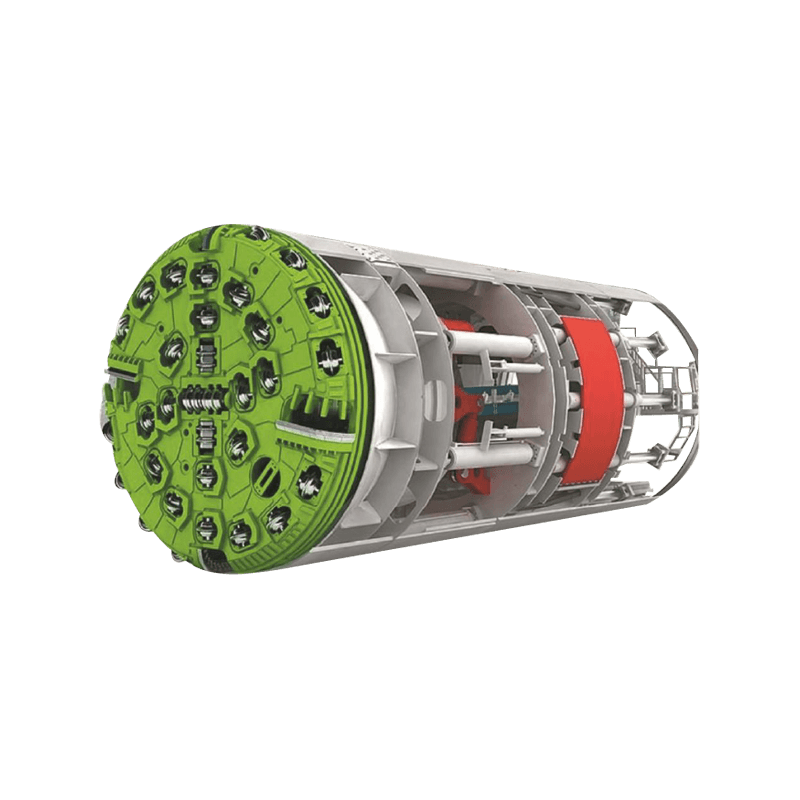

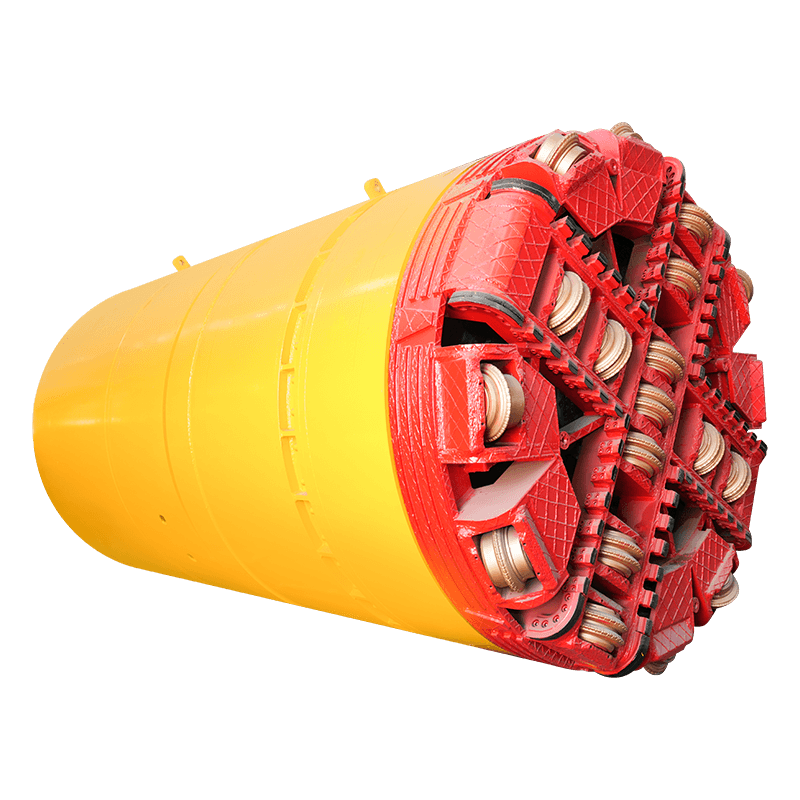

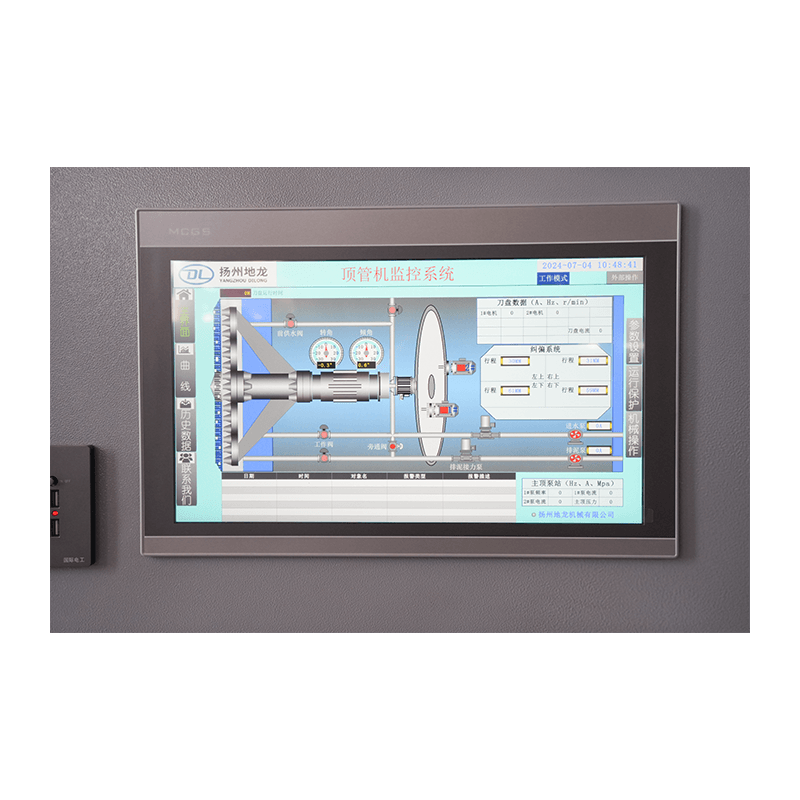

Een tunnelboormachine, gewoonlijk een 'mechanische mol' genoemd, is een geavanceerd stukje techniek dat is ontworpen om tunnels met een cirkelvormige dwarsdoorsnede door verschillende grond- en rotslagen uit te graven. In tegenstelling tot traditionele boor- en straalmethoden biedt een TBM een continu, geautomatiseerd proces dat trillingen en bodemverstoring tot een minimum beperkt. Het hart van de machine is de roterende snijkop, die schijfmessen of schrapers gebruikt om het geologische oppervlak af te breken. Terwijl de kop draait, zorgen hydraulische cilinders voor de nodige stuwkracht om de machine vooruit te duwen, terwijl het uitgegraven materiaal, bekend als modder, via de snijkop naar een transportsysteem of slurrypijpleiding wordt overgebracht om te worden verwijderd.

Moderne boormachines zijn niet alleen maar graafwerktuigen; het zijn mobiele ondergrondse fabrieken. Terwijl de machine voortbeweegt, installeert deze tegelijkertijd de tunnelbekleding. Dit wordt doorgaans bereikt met behulp van geprefabriceerde betonsegmenten die door een geautomatiseerde montagearm op hun plaats worden getild en aan elkaar worden vastgeschroefd om een structurele ring te vormen. Dit directe ondersteuningssysteem is van cruciaal belang voor het behoud van de integriteit van de tunnel, vooral bij het boren door zachte grond of onder stedelijke infrastructuur met hoge dichtheid, waar oppervlaktezetting strikt gecontroleerd moet worden.

Vergelijkende analyse van TBM-typen op basis van geologische omstandigheden

Het selecteren van de juiste tunnelmachine hangt volledig af van de lithologie en hydrogeologische omstandigheden van de projectlocatie. Het gebruik van de verkeerde machine kan leiden tot een catastrofale instorting van de grond of overmatige slijtage van de snijgereedschappen. Ingenieurs categoriseren deze machines over het algemeen op basis van hoe ze omgaan met de druk op het oppervlak en het verwijderen van vuil.

| Machinetype | Geologische geschiktheid | Primair mechanisme |

| Hardrock TBM | Graniet, basalt, kalksteen | Schijffrezen die gesteente door hoge druk breken. |

| Aardedrukbalans (EPB) | Slib, klei, zand | Gebruikt uitgegraven grond om tegendruk te bieden op het tunnelvlak. |

| Mestscherm TBM | Zeer doorlatende grond/hoge grondwaterstand | Bentonietslurry onder druk brengt de grondwaterdruk in evenwicht. |

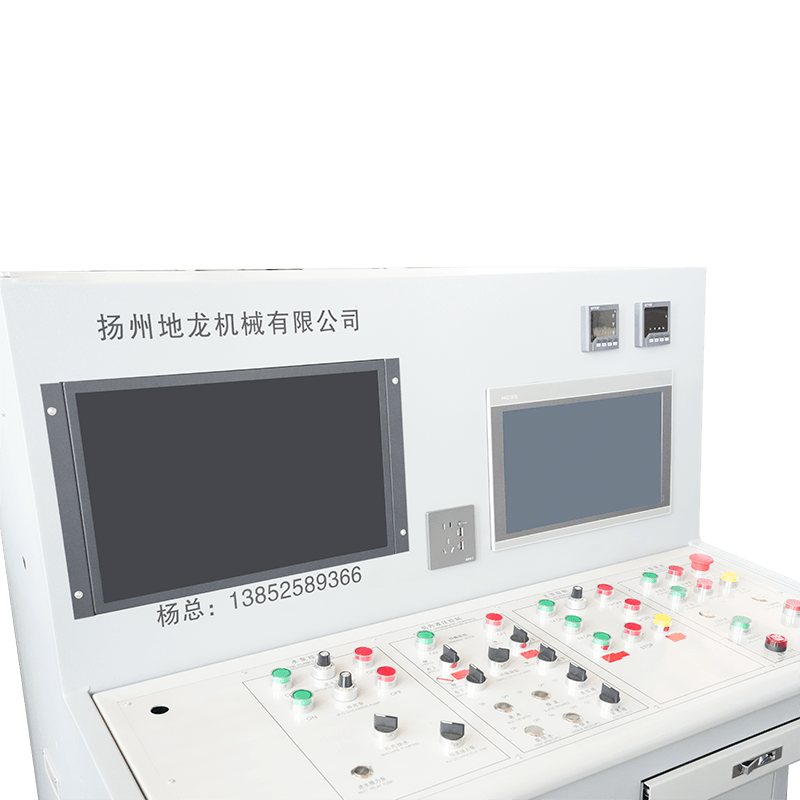

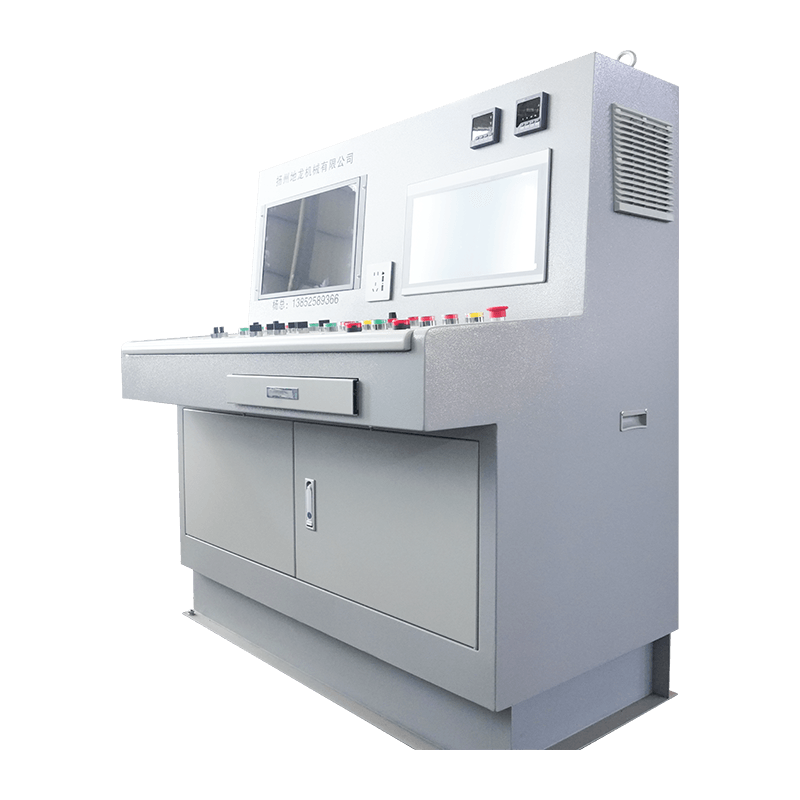

Kritieke componenten voor nauwkeurige ondergrondse navigatie

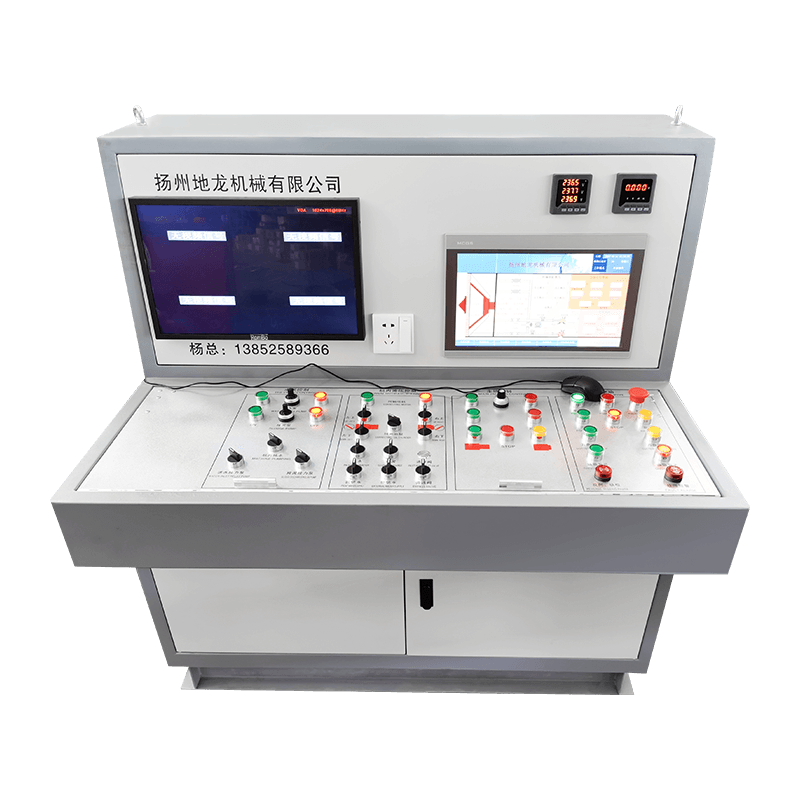

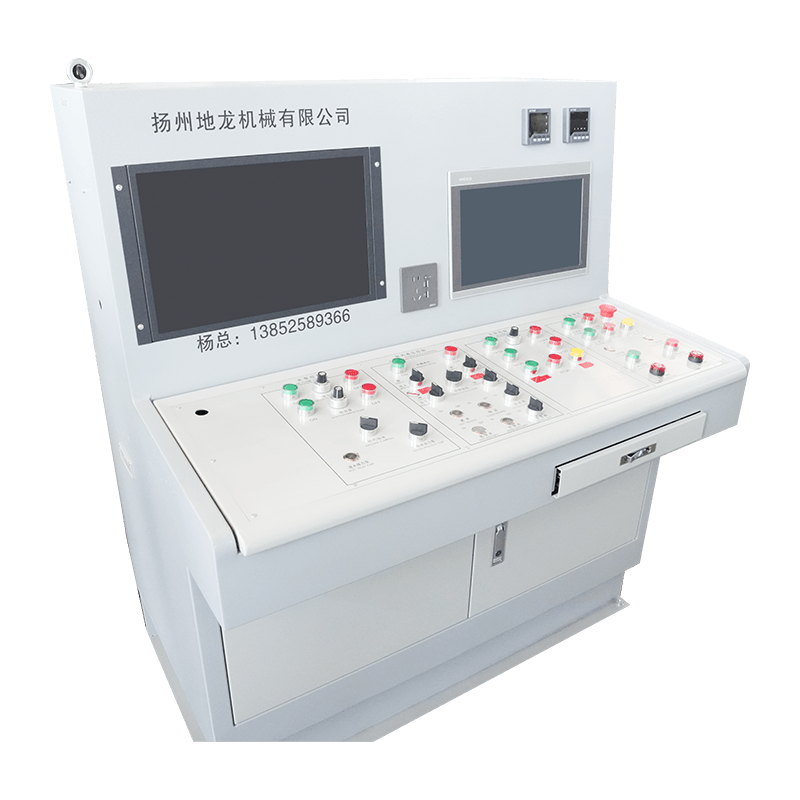

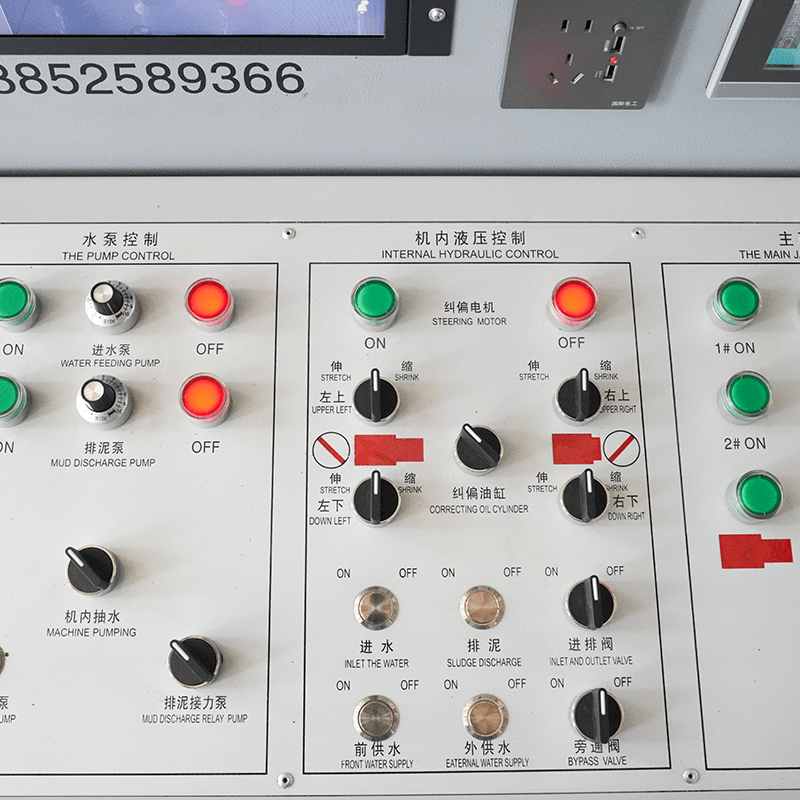

Bediening een tunnelmachine vereist extreme precisie, omdat zelfs een kleine afwijking in de uitlijning het hele project in gevaar kan brengen. Dit wordt beheerd via een geïntegreerd geleidingssysteem dat de positie van de machine in de driedimensionale ruimte bewaakt. De volgende componenten zijn essentieel voor de veilige en efficiënte werking van de unit:

- Lasergeleidingssystemen: Volg voortdurend de coördinaten van de Z-as en X-as om ervoor te zorgen dat de machine het vooraf bepaalde onderzoekspad volgt.

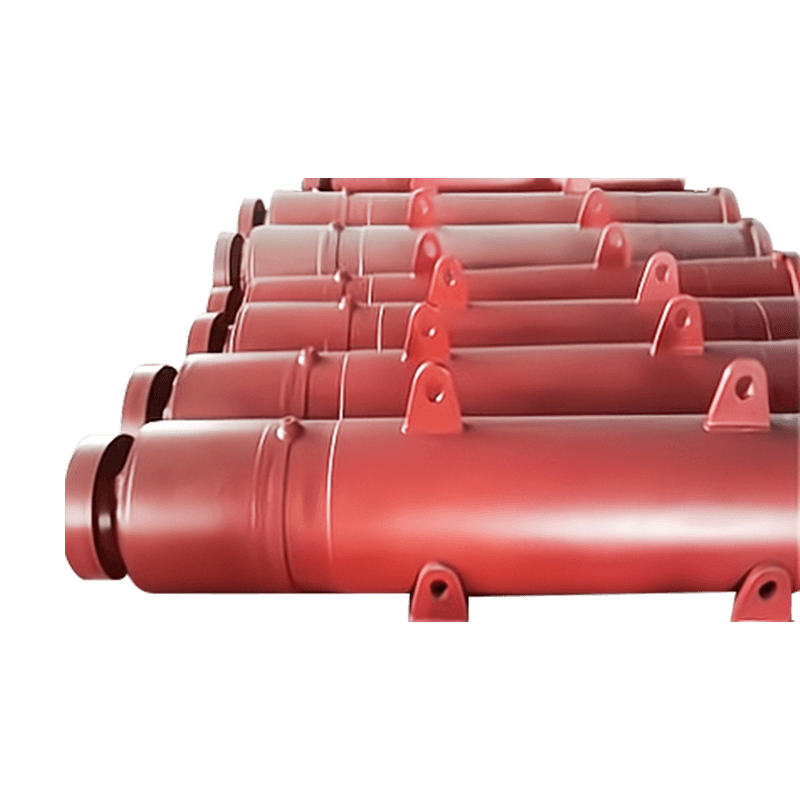

- Hydraulisch stuwkrachtsysteem: Een reeks cilinders met hoge capaciteit die het schild naar voren stuwen door tegen de laatst geïnstalleerde segmentring te duwen.

- Schroeftransporteur: Bij EPB-machines regelt dit de hoeveelheid grond die wordt verwijderd om een constante druk op het uitgravingsvlak te behouden.

- Groutinjectiepoorten: Deze vullen de "annulus" of de kleine opening tussen de betonsegmenten en de ruwe aarde om te voorkomen dat het oppervlak wegzakt.

Milieu- en veiligheidsvoordelen van TBM-technologie

Een van de belangrijkste redenen voor de dominantie van tunnelmachines in de moderne civiele techniek is hun vermogen om te werken zonder de oppervlakteomgeving te verstoren. In stedelijke centra maken TBM's de aanleg mogelijk van metrolijnen en rioleringen direct onder actieve wolkenkrabbers en historische monumenten. Omdat de uitgraving binnen een afgesloten schild gebeurt, wordt het risico op grondwaterverontreiniging of gaslekken in de atmosfeer aanzienlijk verminderd. Bovendien houdt het geautomatiseerde karakter van de machine de werknemers binnen een versterkte staalconstructie, waardoor ze worden beschermd tegen de gevaren van instortingen of vallend gesteente, wat gebruikelijk was in de traditionele mijnbouw.

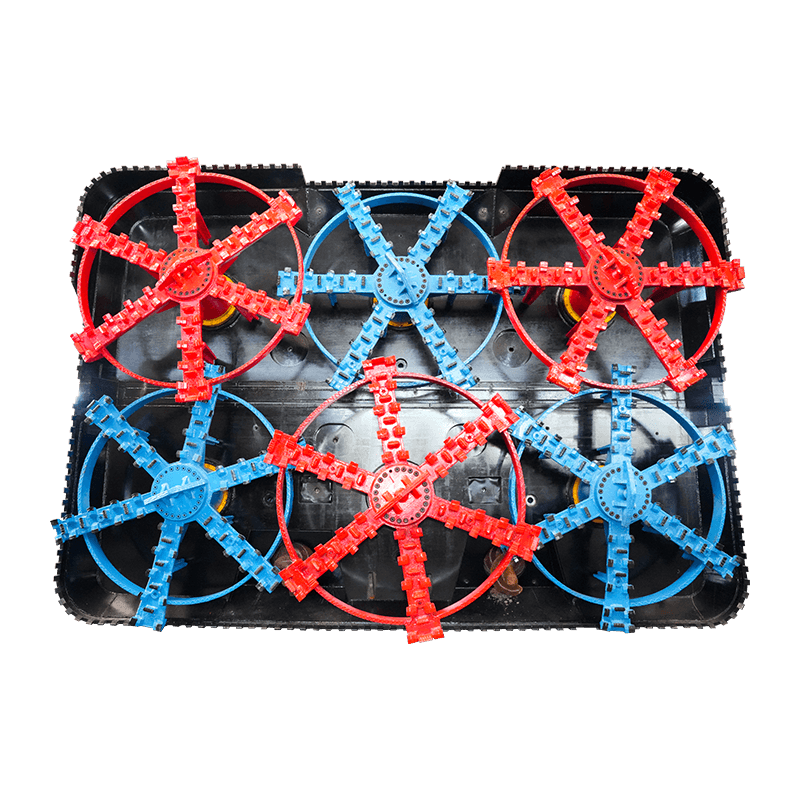

Toekomstige trends in tunneling: automatisering en microtunneling

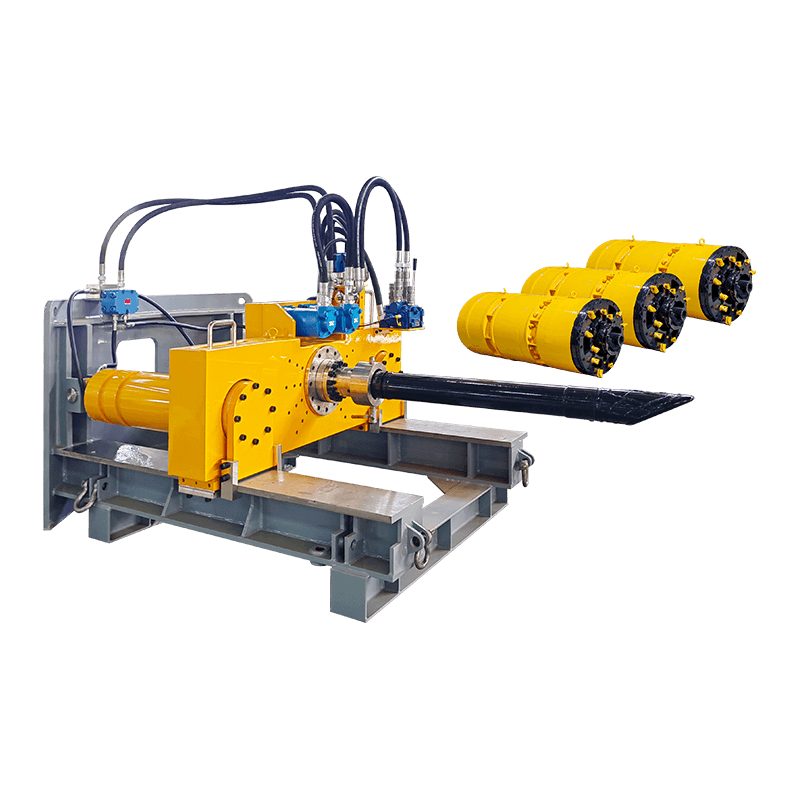

De industrie richt zich momenteel op volledig autonome tunnelboorsystemen. Deze machines van de volgende generatie maken gebruik van kunstmatige intelligentie om de bodemdichtheid en het vochtgehalte in realtime te analyseren, waarbij de rotatiesnelheid en stuwkracht automatisch worden aangepast om het energieverbruik en de levensduur van de messen te optimaliseren. Bovendien is "microtunneling" een cruciale subsector geworden, waarbij gebruik wordt gemaakt van kleinere, op afstand bestuurbare TBM's voor de installatie van nutsleidingen. Deze kleinere eenheden maken ‘sleufloze’ technologie mogelijk, wat betekent dat steden hun water- en glasvezelnetwerken kunnen upgraden zonder kilometers aan rijwegen op te graven, waardoor de economische impact van het onderhoud van de infrastructuur drastisch wordt verminderd.

Naarmate de wereldbevolking zich blijft verdichten, zal de afhankelijkheid van de ondergrondse ruimte alleen maar toenemen. De evolutie van de tunnelmachine van een eenvoudige boormachine naar een hightech robotsysteem zorgt ervoor dat we onze transport-, energie- en waternetwerken veilig en duurzaam onder het aardoppervlak kunnen blijven uitbreiden.