TBM-productie en het belang ervan begrijpen

Tunnelboormachines (TBM's) hebben een revolutie teweeggebracht in de aanleg van ondergrondse infrastructuur, van metrolijnen tot nutstunnels. De productie van TBM's vereist precisietechniek en de integratie van meerdere complexe systemen, waaronder snijkoppen, transportsystemen en hydraulische mechanismen. Hoogwaardige productie zorgt ervoor dat de TBM efficiënt functioneert in uitdagende geologische omstandigheden, terwijl stilstand en onderhoudskosten tot een minimum worden beperkt.

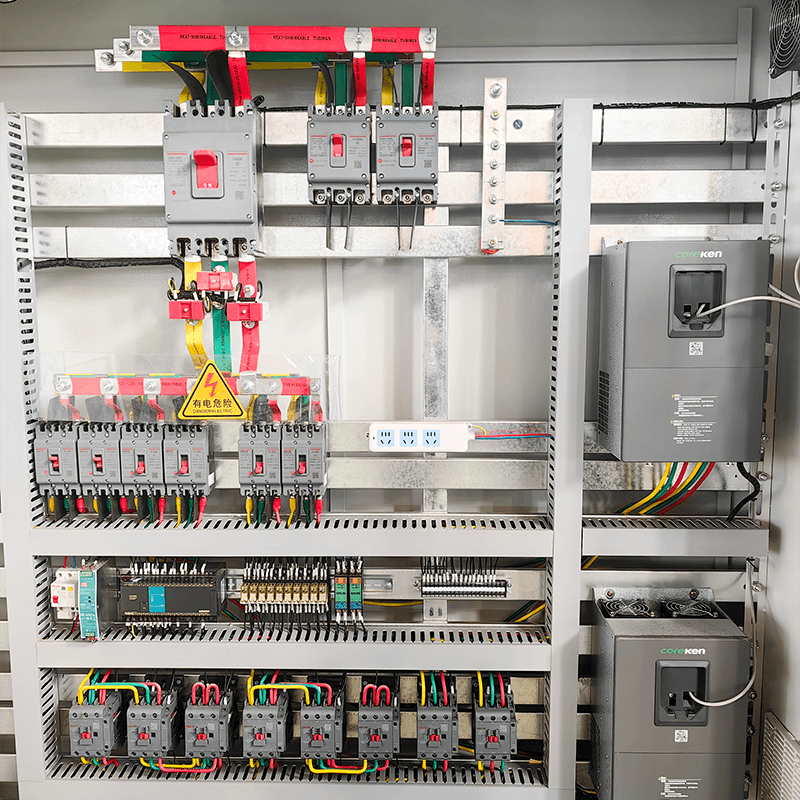

Modern TBM-productie combineert werktuigbouwkunde, elektrische systemen en softwarebesturingen om machines te creëren die in staat zijn nauwkeurig te tunnelen in stedelijke en afgelegen omgevingen. Fabrikanten moeten aandacht besteden aan materiaalkeuze, ontwerpoptimalisatie en de integratie van automatiseringssystemen om de productiviteit en veiligheid te verbeteren.

Kerncomponenten in TBM-productie

De effectiviteit van een TBM hangt sterk af van de kwaliteit en het ontwerp van de kerncomponenten. Belangrijke elementen zijn onder meer:

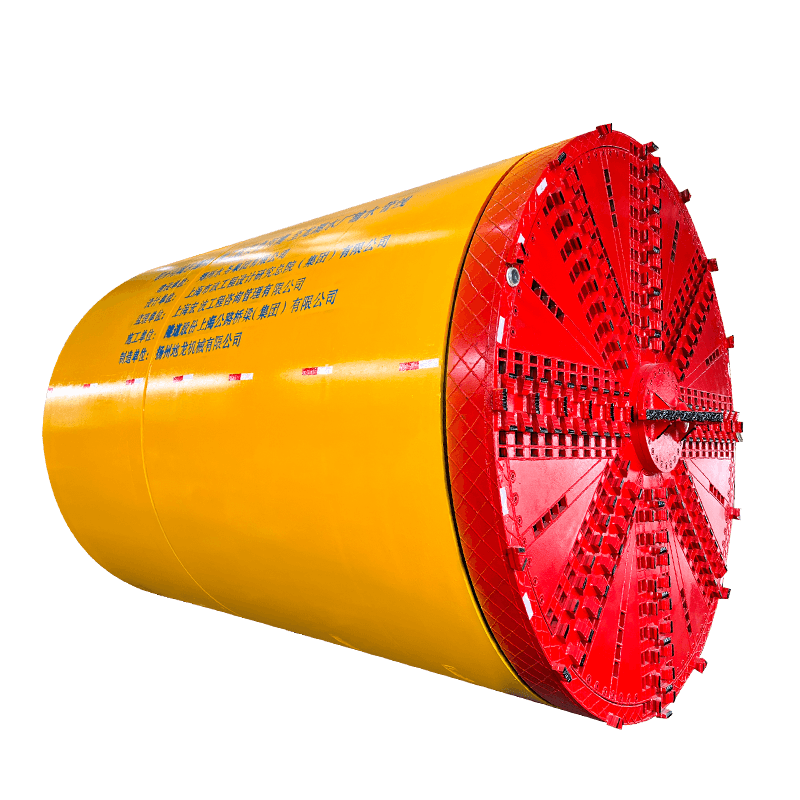

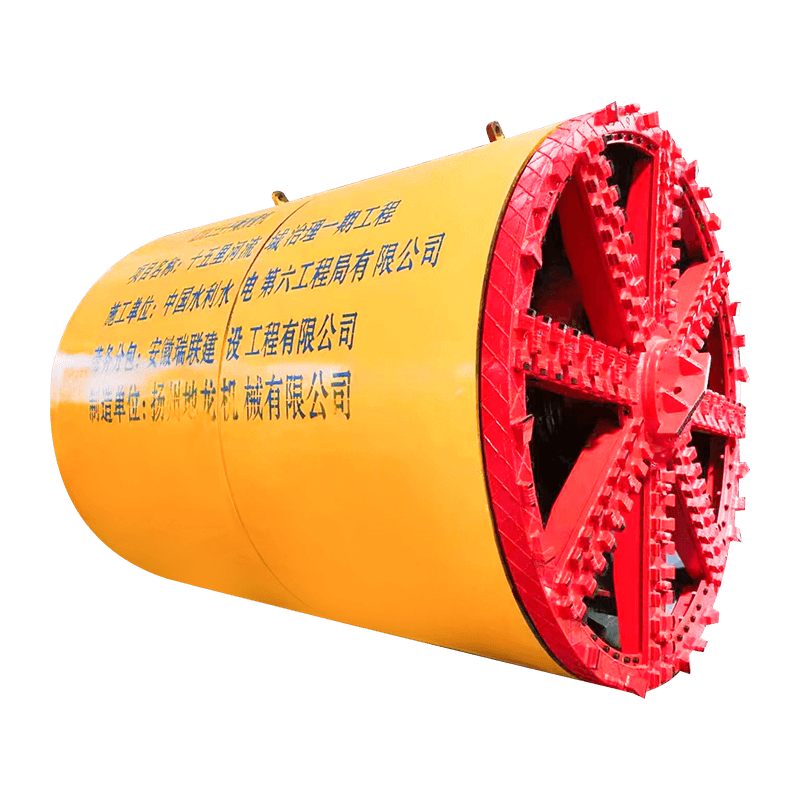

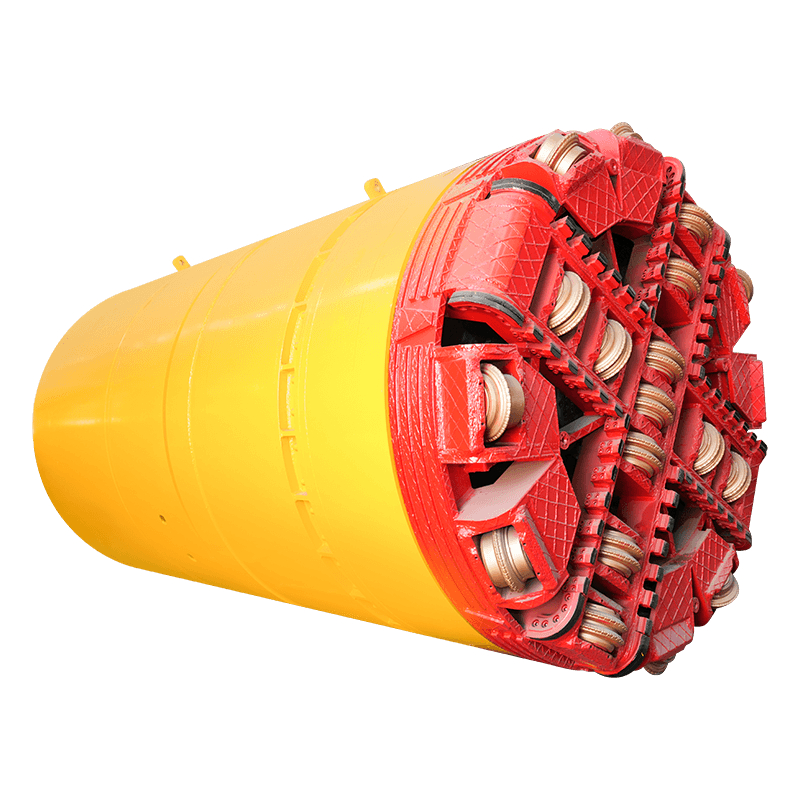

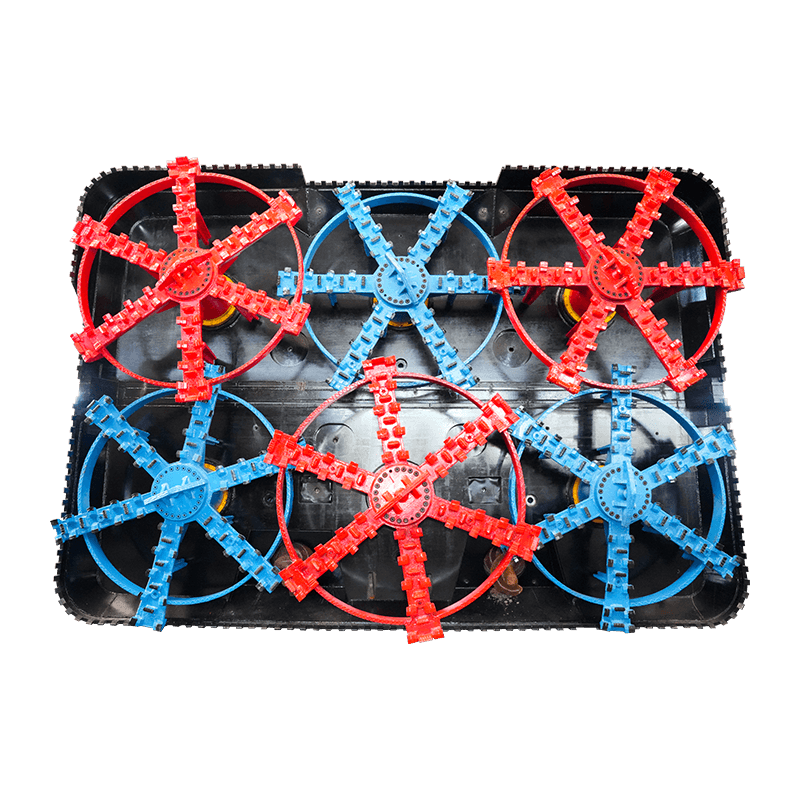

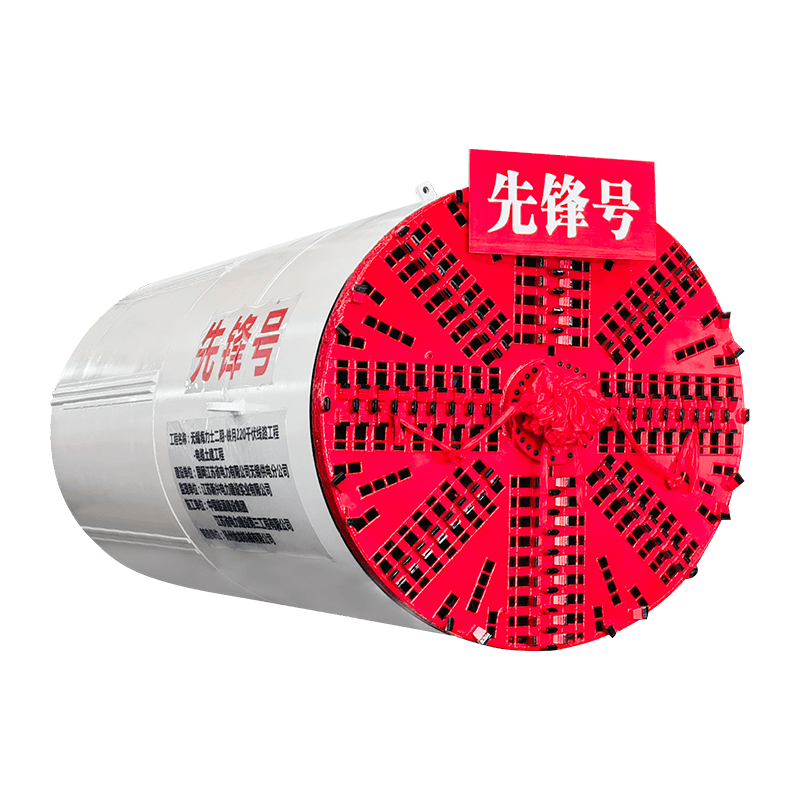

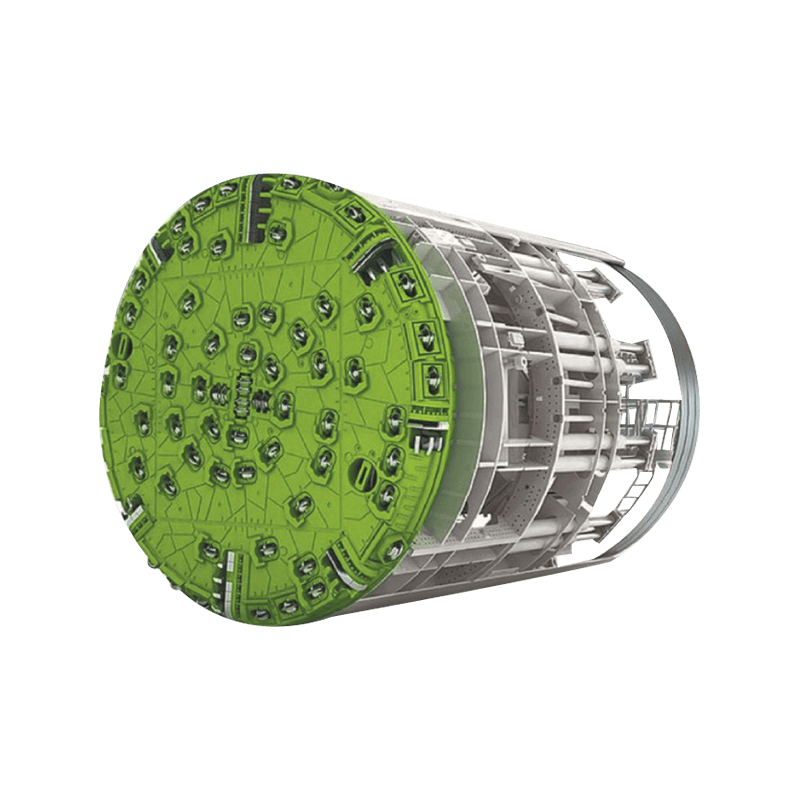

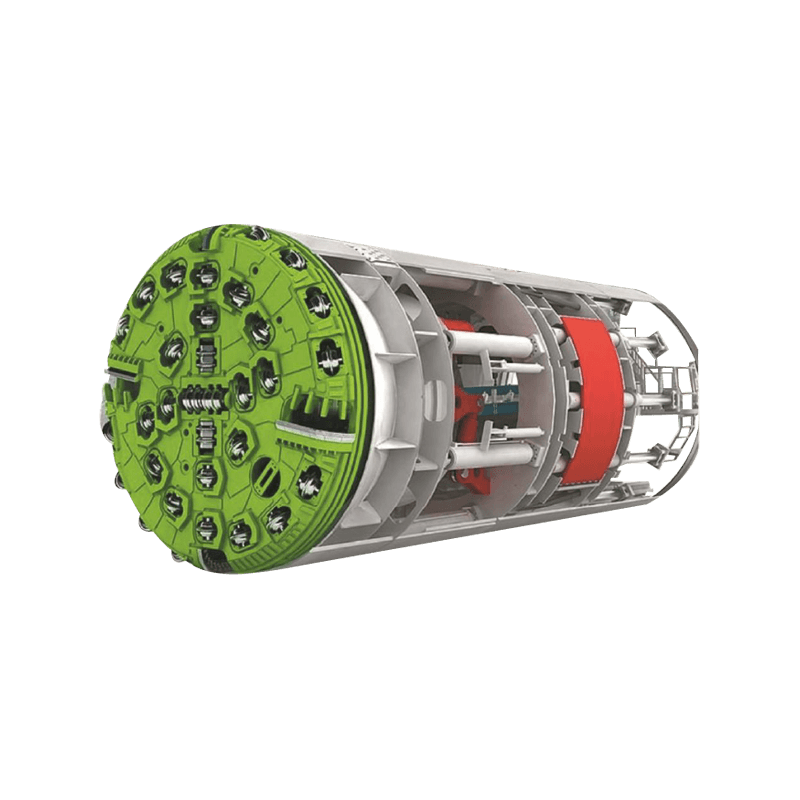

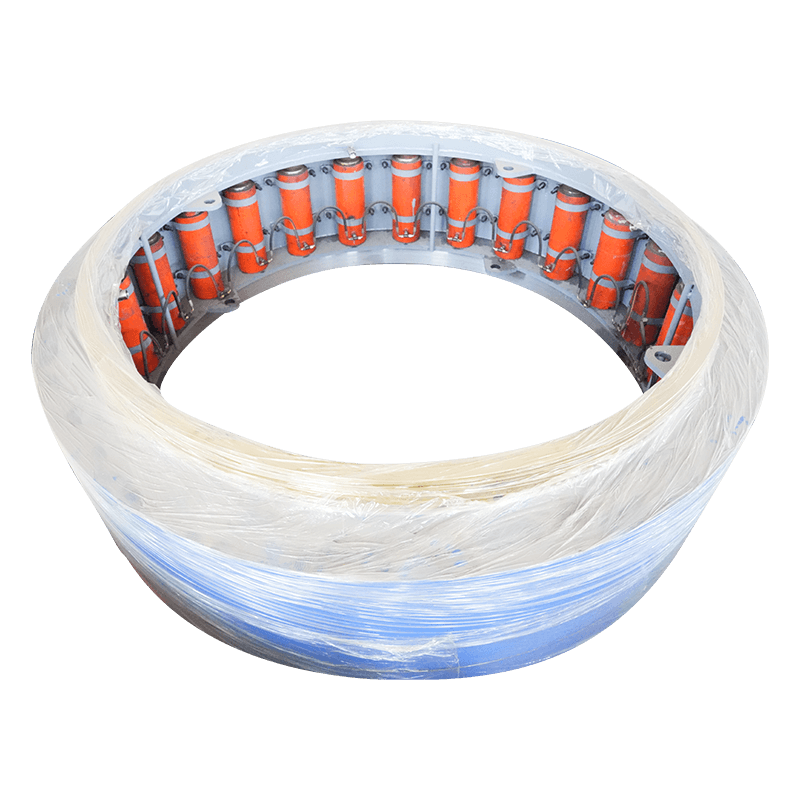

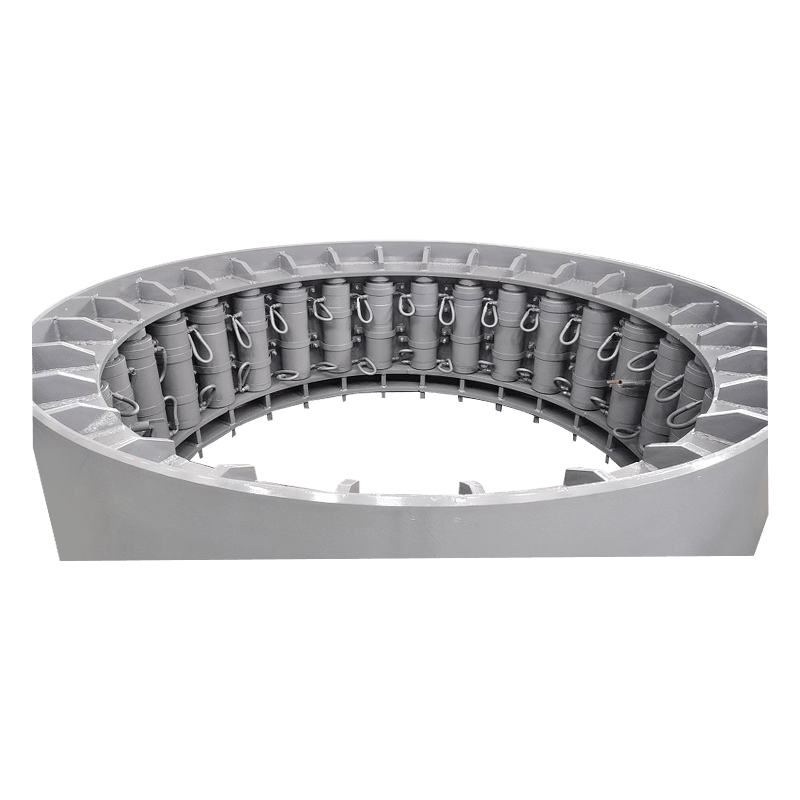

- Snijkop: Het front-end onderdeel dat de grond of rots breekt. Precisieproductie zorgt voor optimale rotatie en minimale slijtage.

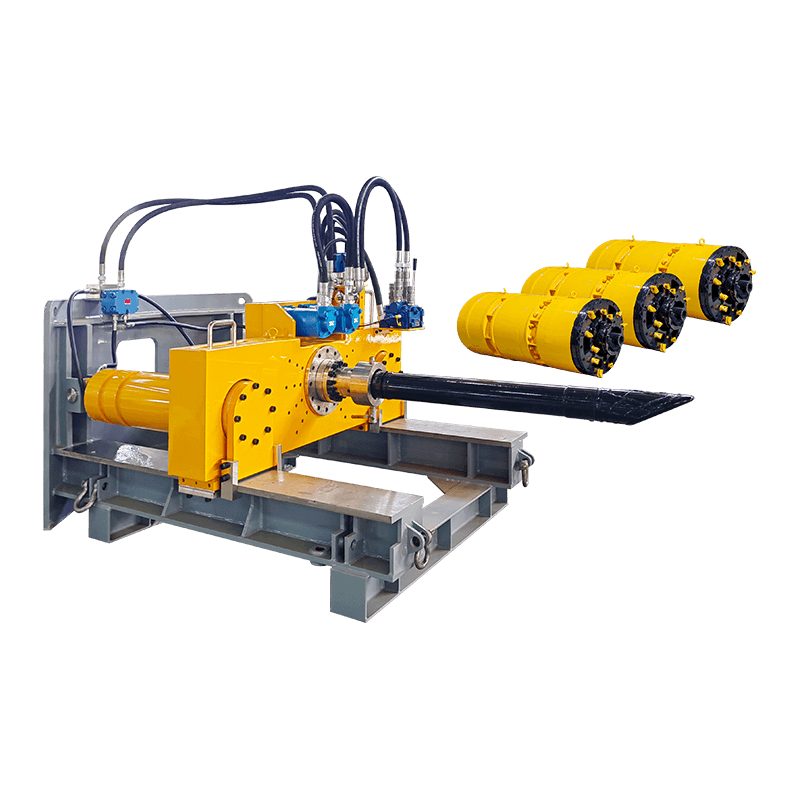

- Stuwkrachtsysteem: Hydraulische cilinders die de TBM vooruit duwen. Nauwkeurige productie zorgt voor een gelijkmatige krachtverdeling om uitlijningsproblemen te voorkomen.

- Transportsysteem: Verwijdert uitgegraven materiaal efficiënt. Vervaardigd met duurzame componenten die bestand zijn tegen schurende omstandigheden.

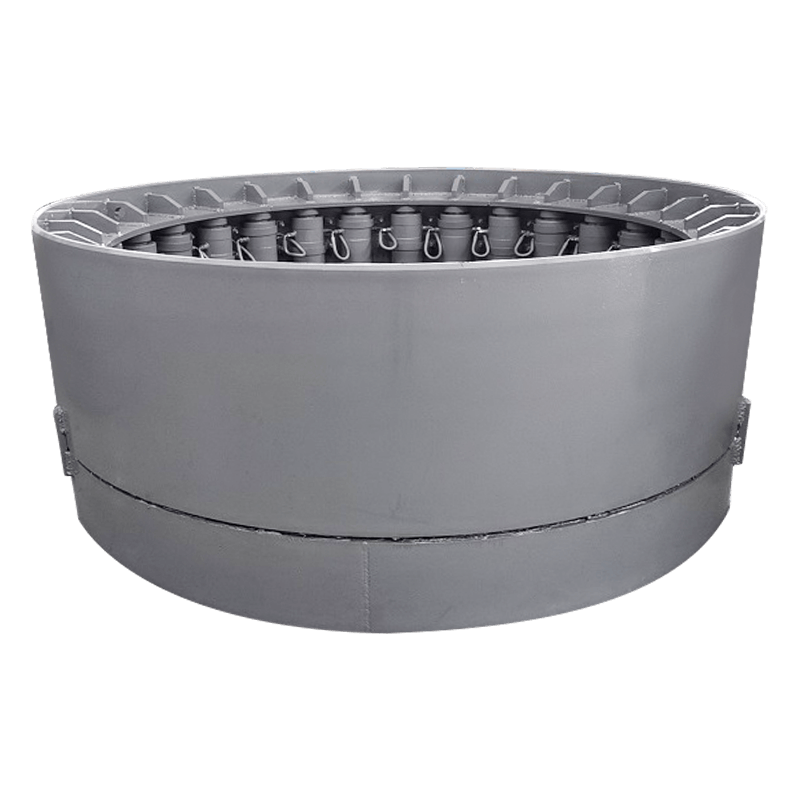

- Schild- en snijderondersteuning: Beschermt de machine en werknemers tijdens het tunnelen. Vereist hoogwaardig staal en nauwkeurige montage.

- Begeleidings- en controlesystemen: Geavanceerde elektronica en sensoren zorgen voor nauwkeurige navigatie en tunnelnauwkeurigheid.

Materialen en precisie-engineering in de TBM-productie

Materialen die bij de productie van TBM's worden gebruikt, moeten een evenwicht vinden tussen sterkte, duurzaamheid en gewicht. Hoogwaardige staallegeringen worden vaak gebruikt voor snijkoppen en schilden, terwijl slijtvaste materialen worden toegepast op kritische componenten om de levensduur te verlengen. Precisietechniek zorgt ervoor dat componenten met nauwe toleranties worden vervaardigd, waardoor trillingen worden verminderd en de machinestabiliteit wordt verbeterd.

Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM)-technologieën zijn een integraal onderdeel van de moderne TBM-productie. Ze stellen ingenieurs in staat geologische interacties te simuleren, het ontwerp van de snijkop te optimaliseren en assemblageprocessen te stroomlijnen, wat resulteert in snellere productietijden en verbeterde machinebetrouwbaarheid.

Kwaliteitscontrole en testprocedures

Strenge kwaliteitscontrole is essentieel bij de productie van TBM's om de betrouwbaarheid onder uitdagende tunnelomstandigheden te garanderen. Veel voorkomende testprocedures zijn onder meer:

- Mechanische belastingtesten van hydraulische systemen.

- Slijtvastheidstesten voor snijgereedschappen en transportbandcomponenten.

- Uitlijning- en kalibratiecontroles voor geleidingssystemen.

- Operationele simulatie in gecontroleerde omgevingen vóór implementatie.

Deze tests valideren niet alleen de ontwerpspecificaties, maar helpen ook bij het identificeren van potentiële problemen die kunnen leiden tot stilstand of dure reparaties in het veld.

Opkomende innovaties in de TBM-productie

De TBM-industrie ervaart belangrijke innovaties om de efficiëntie te verbeteren en de operationele kosten te verlagen. Opmerkelijke verbeteringen zijn onder meer:

- Geautomatiseerde monitoringsystemen die realtime gegevens gebruiken voor voorspellend onderhoud.

- Hybride maaikoppen die gemengde bodemomstandigheden aankunnen zonder van gereedschap te hoeven wisselen.

- Lichtgewicht composietmaterialen die het energieverbruik tijdens het tunnelen verminderen.

- Geavanceerde smeer- en koelsystemen die de levensduur van kritische componenten verlengen.

Vergelijking van TBM-productienormen wereldwijd

De productienormen voor TBM's variëren van regio tot regio, afhankelijk van geologische omstandigheden, veiligheidsvoorschriften en technologische acceptatie. De volgende tabel belicht de belangrijkste aspecten:

| Regio | Materiële normen | Automatiseringsniveau | Gemiddelde productietijd |

| Europa | Hoge sterkte legeringen, slijtvast staal | Hoog | 12-18 maanden |

| Azië | Legeringen met lokale aanpassing, composietmaterialen | Gemiddeld tot hoog | 10-16 maanden |

| Noord-Amerika | Premium staal en geavanceerde sensoren | Hoog | 14-20 maanden |

Conclusie: De toekomst van TBM-productie

TBM-productie loopt voorop op het gebied van ondergrondse bouwinnovatie. Naarmate de eisen op het gebied van verstedelijking en infrastructuur toenemen, richten fabrikanten zich op efficiëntie, betrouwbaarheid en slimme technologieën. Door precisietechniek, hoogwaardige materialen en geavanceerde automatisering te combineren, zal de volgende generatie TBM's wereldwijd snellere, veiligere en kosteneffectievere tunneloplossingen bieden.