Kerntechnologieën voor het moderne pijpsnijden en draadsnijden

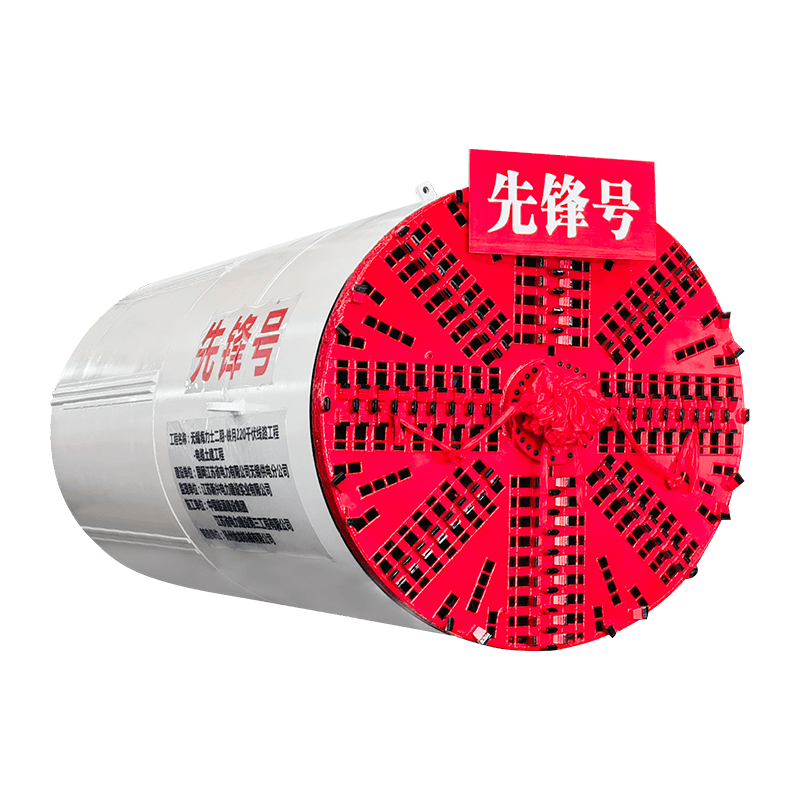

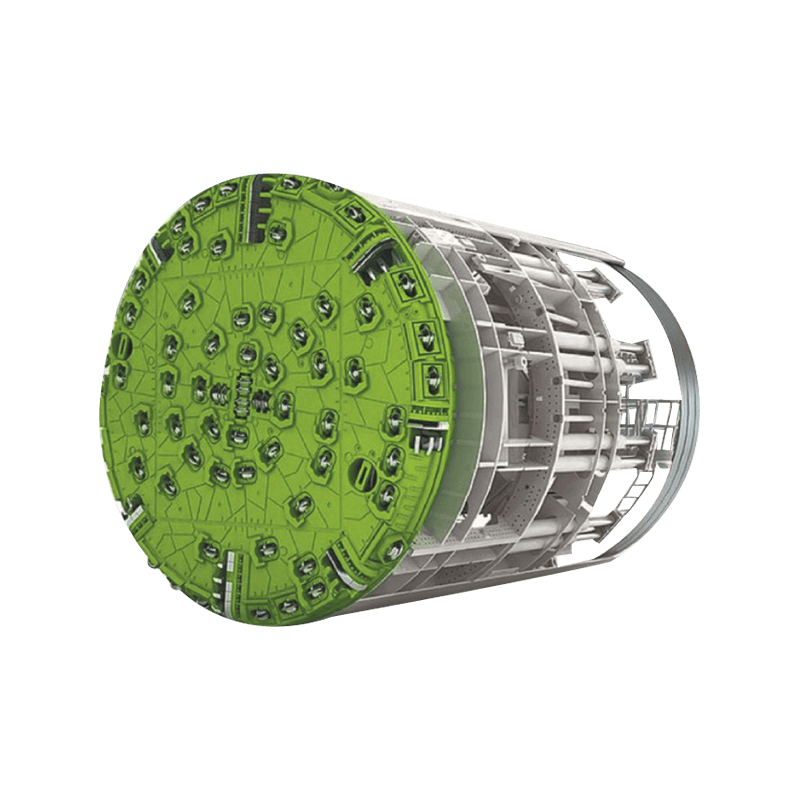

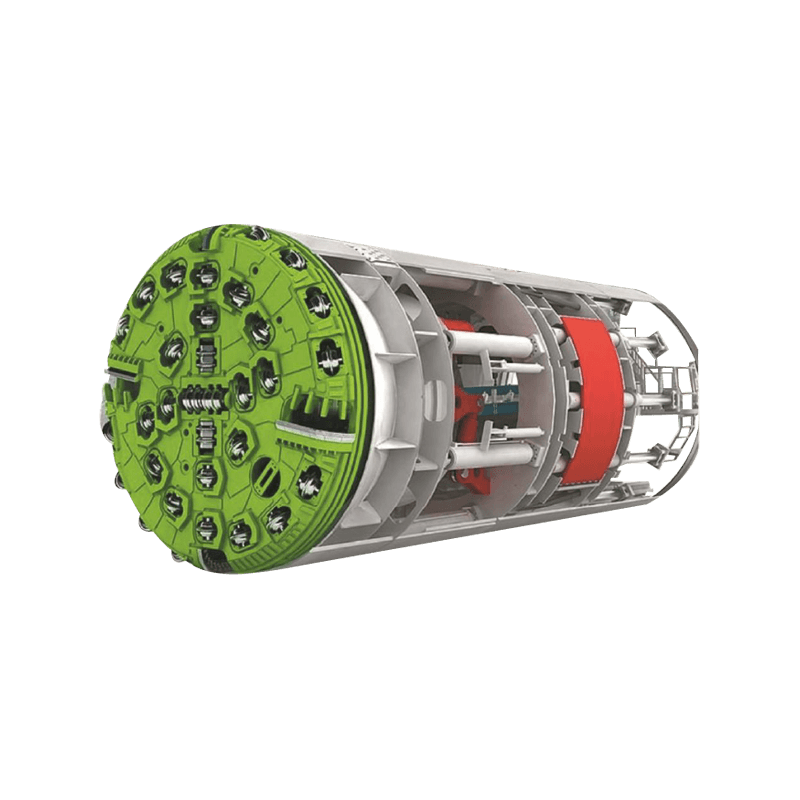

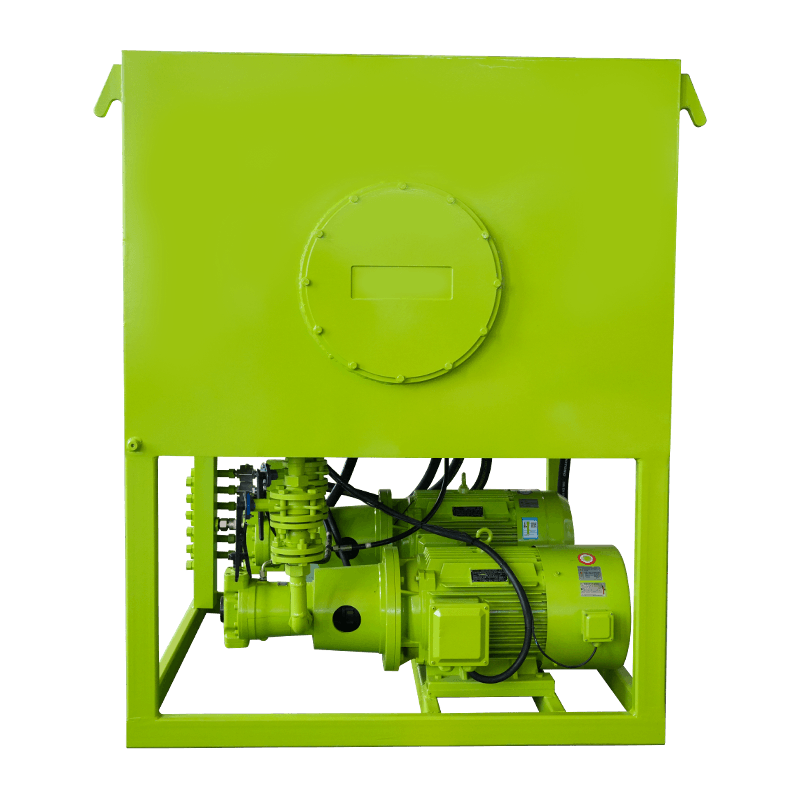

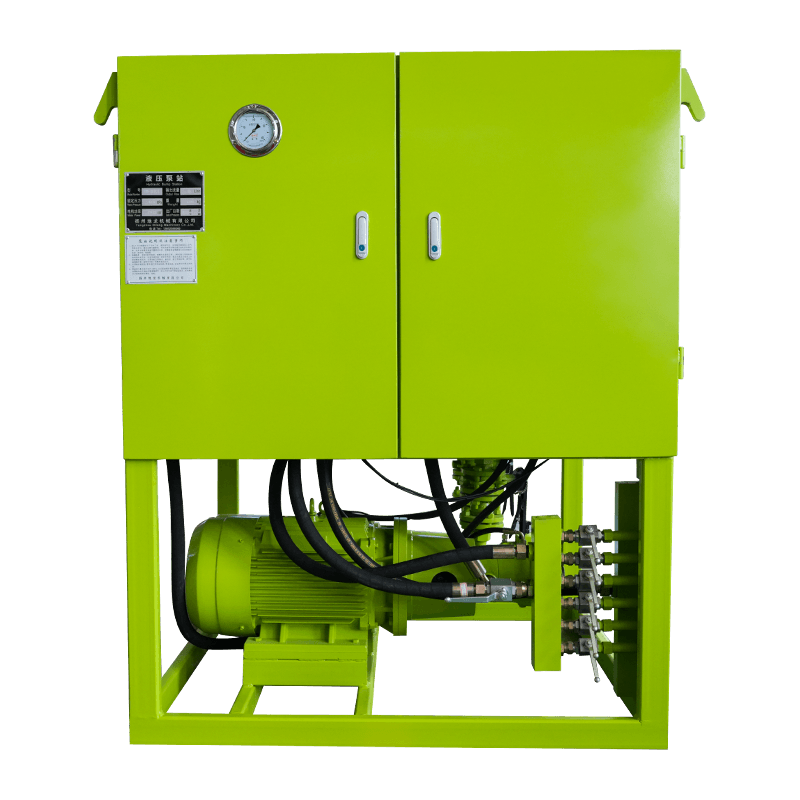

De moderne pijpmachine is geëvolueerd van eenvoudige handmatige gereedschappen naar zeer geavanceerde CNC-gestuurde systemen die in staat zijn tot extreme precisie. De kern van de industriële fabricage is de pijpdraadsnijmachine, die gebruik maakt van snelstaal (HSS) matrijzen om taps toelopende of rechte draden op verschillende metalen leidingen te creëren. Deze machines zijn ontworpen om zware lasten te verwerken, terwijl de integriteit van de structurele wand van de buis behouden blijft. Geavanceerde modellen zijn nu voorzien van automatische oliesystemen die de matrijzen smeren tijdens het snijproces, waardoor de levensduur van het gereedschap aanzienlijk wordt verlengd en een gladdere afwerking van de schroefdraad wordt gegarandeerd.

Naast draadsnijden maken hoogwaardige pijpsnijmachines ook gebruik van koudsnijtechnologie. In tegenstelling tot traditionele schuurzagen gebruiken deze machines een roterend mes of een motor met hoog koppel om door dikwandige buizen te snijden zonder een door hitte beïnvloede zone (HAZ) te genereren. Dit is van cruciaal belang in industrieën zoals de olie- en gasindustrie of de farmaceutische industrie, waar de metallurgische eigenschappen van de buis onveranderd moeten blijven om toekomstige corrosie of structureel falen bij de verbindingen te voorkomen.

Geautomatiseerd pijpbuigen en bekisten

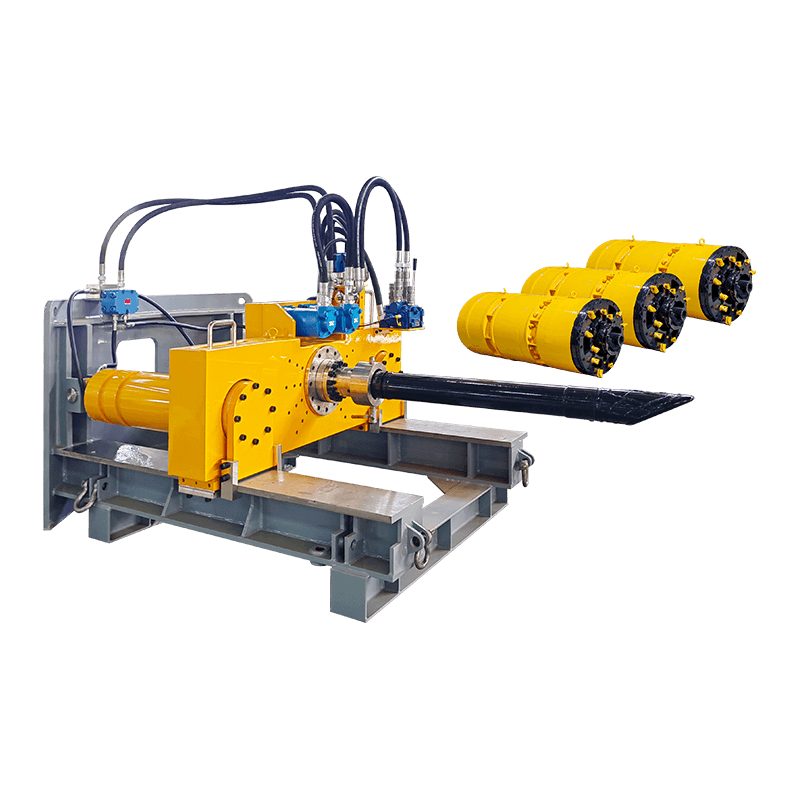

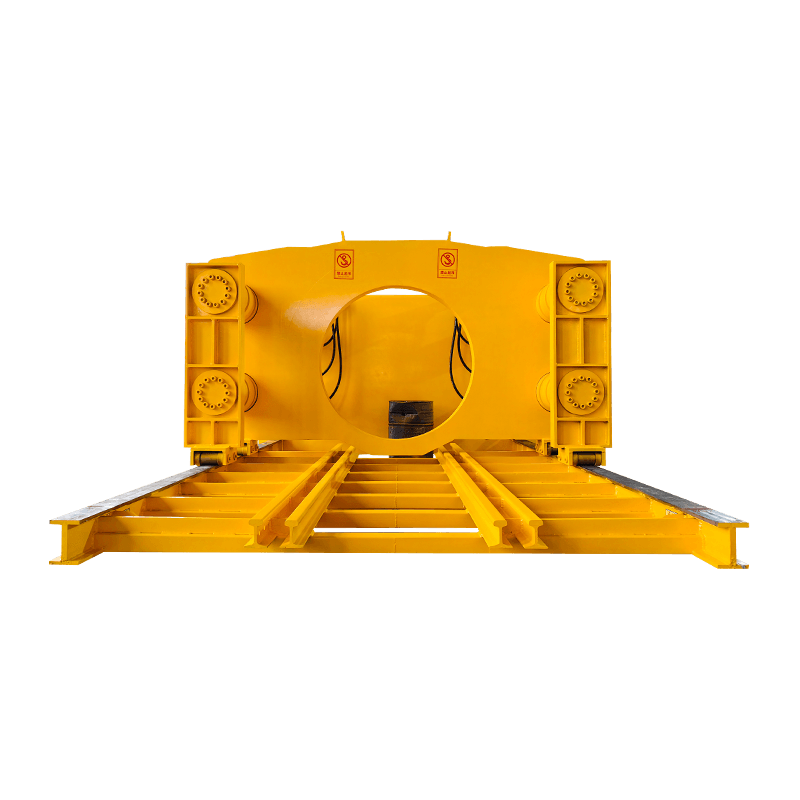

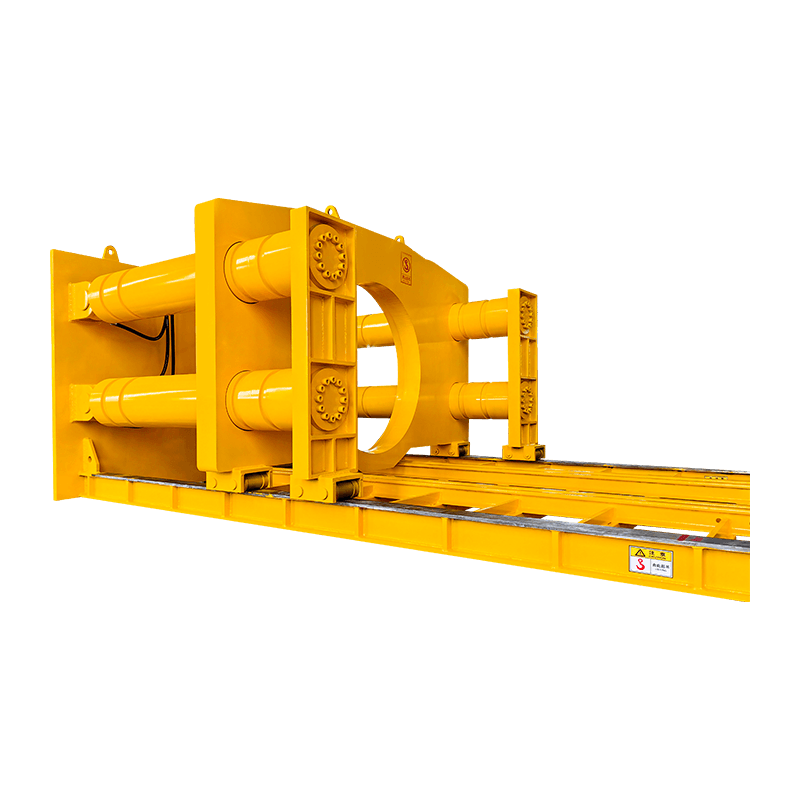

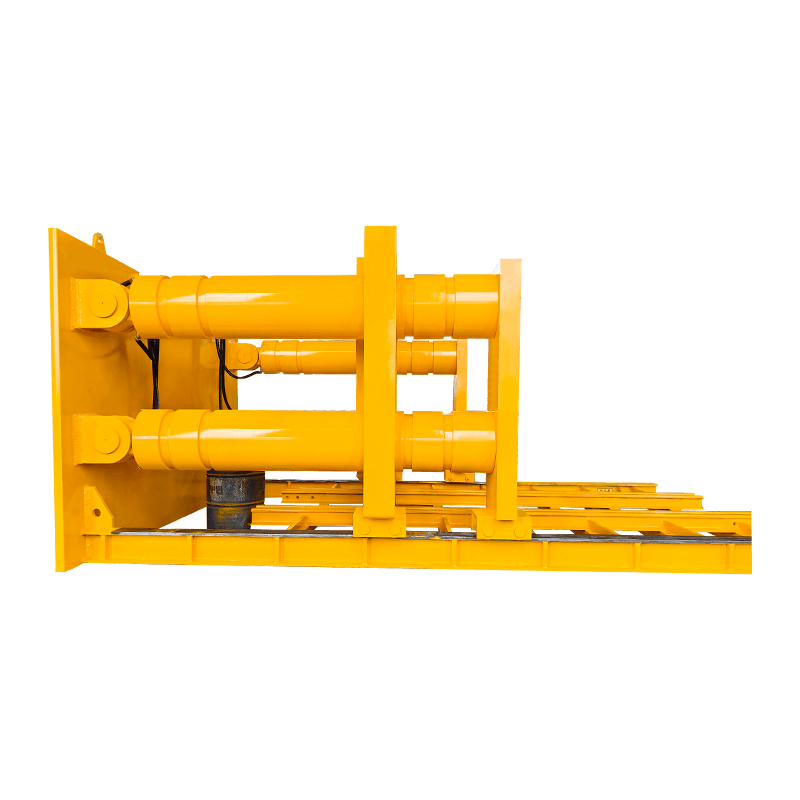

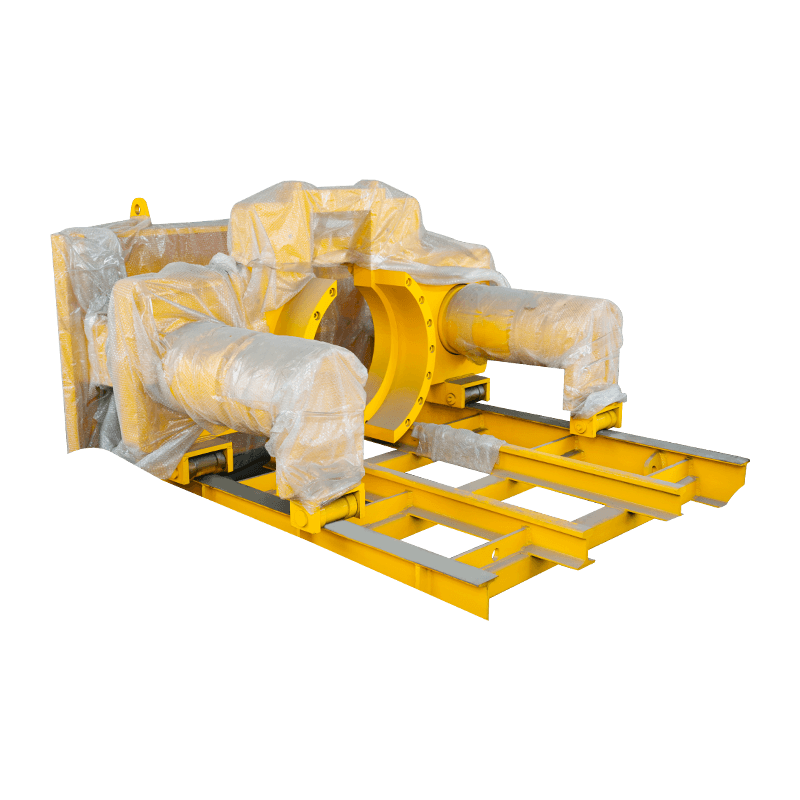

Pijpbuigmachines zijn essentieel voor het creëren van naadloze overgangen in vloeistoftransportsystemen zonder de noodzaak van overmatige ellebogen of lasnaden. Doornbuigers worden vooral gewaardeerd vanwege hun vermogen om te voorkomen dat de buis tijdens het buigproces inzakt of kreukt. Door een massieve staaf (de doorn) in de buis te steken, ondersteunt de machine de interne diameter, waardoor bochten met een kleine straal mogelijk zijn die consistente stroomsnelheden en drukniveaus in het hele systeem handhaven.

Belangrijkste componenten van een pijpbuigsysteem

- Buigmatrijs: Het primaire gereedschap dat de straal van de bocht bepaalt.

- Drukmatrijs: Oefent de nodige kracht uit om de buis tegen de buigmatrijs te duwen.

- Klemmatrijs: Houdt de buis stevig op zijn plaats om wegglijden tijdens de rotatie te voorkomen.

- Ruitenwissermatrijs: Voorkomt kreuken aan de binnenzijde van de bocht bij dunwandige materialen.

Technische vergelijking van pijpmachinecategorieën

Het selecteren van de juiste machines is sterk afhankelijk van het productievolume en het specifieke materiaal dat wordt verwerkt. Draagbare machines bieden flexibiliteit voor reparaties op locatie, terwijl stationaire industriële werkstations de kracht leveren die nodig is voor productie in grote volumes. De onderstaande tabel schetst de belangrijkste verschillen tussen de gangbare pijpverwerkingstechnologieën die tegenwoordig in het veld worden gebruikt.

| Machinetype | Primaire functie | Optimale materialen | Precisieniveau |

| CNC-pijpdraadsnijder | Geautomatiseerd draadsnijden | Staal, roestvrij, gegalvaniseerd | Hoog (digitale bediening) |

| Orbitale pijpsnijder | Kwadrateren en snijden | Dunwandige buizen, legeringen | Ultrahoog (braamvrij) |

| Hydraulische pijpenbuiger | Kromming vormgeven | Koper, koolstofstaal, aluminium | Gemiddeld tot hoog |

Onderhoudsprotocollen voor een lange levensduur en veiligheid

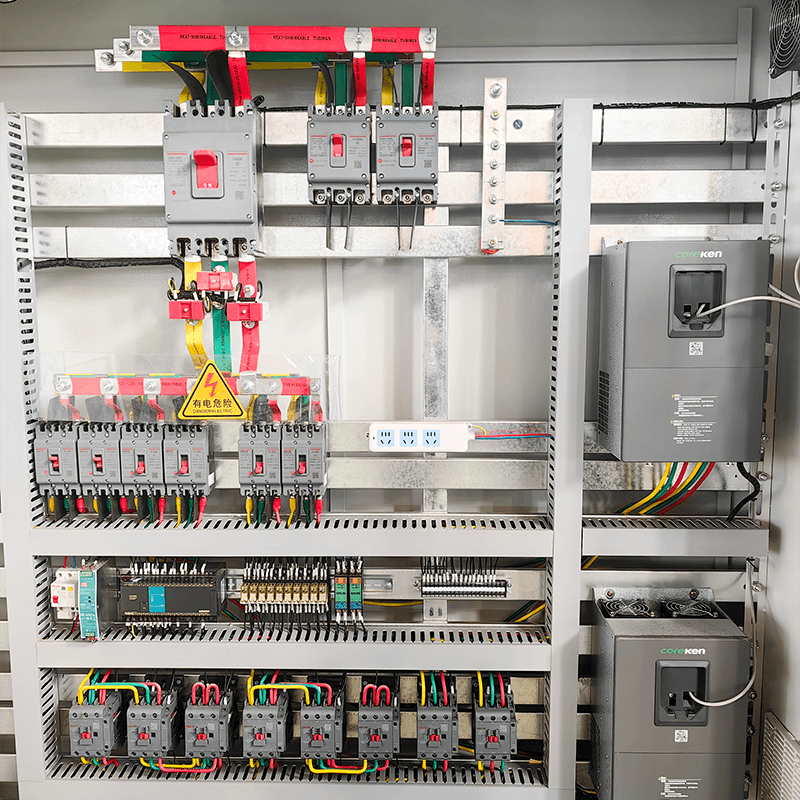

Regelmatig onderhoud van leidingmachines is niet onderhandelbaar om de veiligheid van de operator te garanderen en nauwe toleranties te handhaven. Metaalspaanders en puin zijn de voornaamste vijanden van deze machines; als ze niet worden schoongemaakt, kunnen ze de smeerleidingen verstoppen en de precisieoppervlakken van de matrijzen beschadigen. Operators moeten dagelijks het peil van de hydraulische vloeistof controleren en de snijranden van matrijzen en messen inspecteren op tekenen van botheid of afbrokkeling. Botte gereedschappen vereisen meer koppel, wat kan leiden tot doorbranden van de motor en ongelijkmatig draadsnijden.

Kalibratie is een ander essentieel aspect van machineonderhoud. Na verloop van tijd kunnen de trillingen van zwaar zagen ervoor zorgen dat sensoren en uitlijningsgeleiders verschuiven. Driemaandelijkse kalibratie zorgt ervoor dat de machine blijft voldoen aan de ISO-normen en dat elke geproduceerde leiding perfect past in het grotere infrastructuurproject. Het implementeren van een strikt onderhoudsschema voorkomt niet alleen stilstand, maar zorgt er ook voor dat het eindproduct voldoet aan de veiligheidseisen voor hogedruktoepassingen.