Routineonderhoud voor optimale prestaties

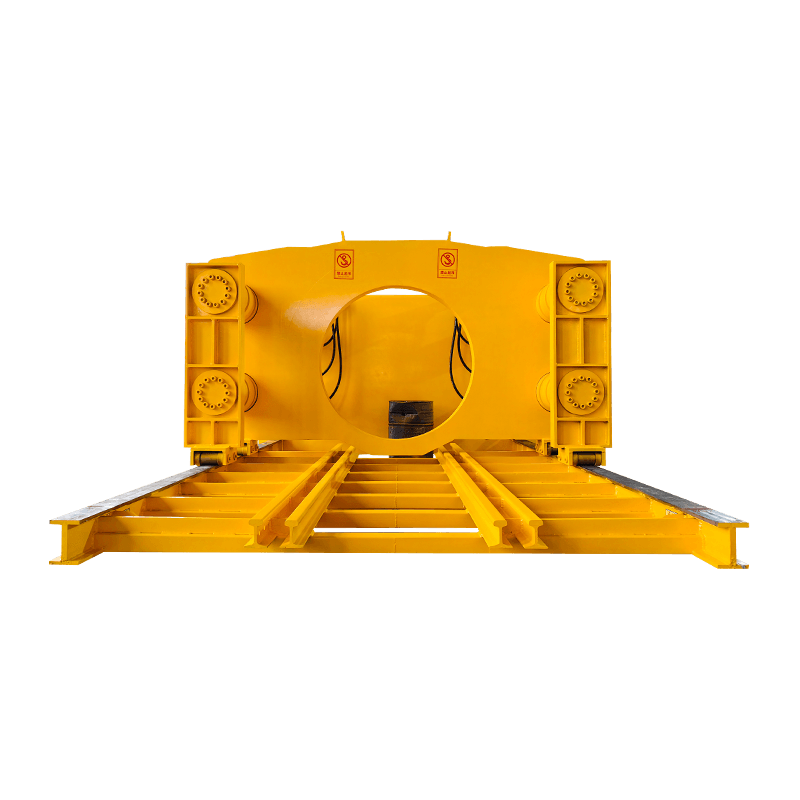

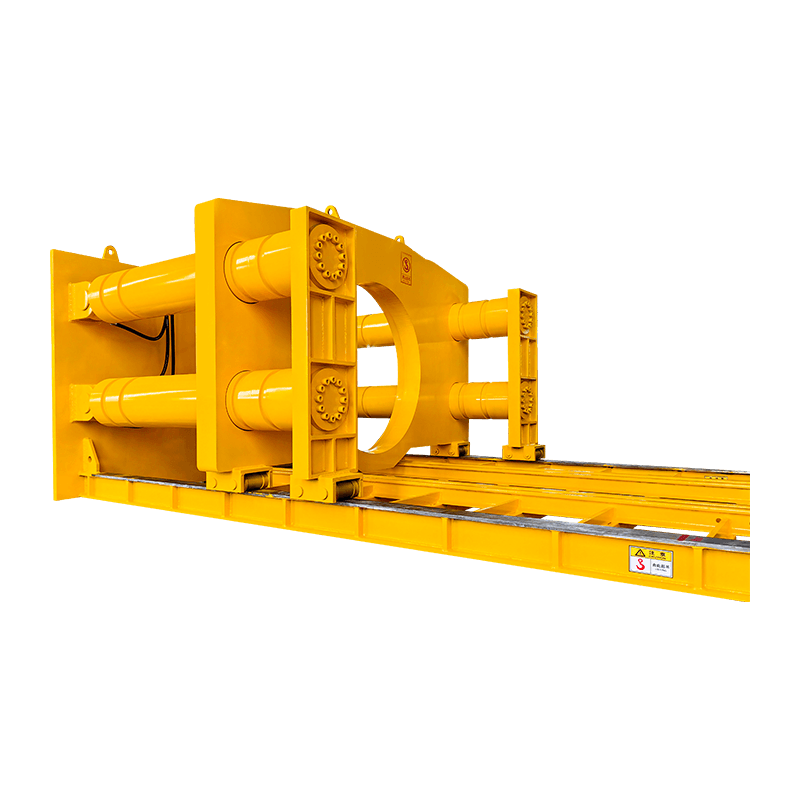

TBM's werken onder enkele van de moeilijkste omstandigheden die je je kunt voorstellen. De slijtage van de componenten van de machine is onvermijdelijk, gezien de enorme druk en uitdagende omgevingen waarin ze vaak werken. Regelmatige onderhoudsschema's zijn essentieel om de TBM soepel te laten werken en om dure storingen of downtime te voorkomen.

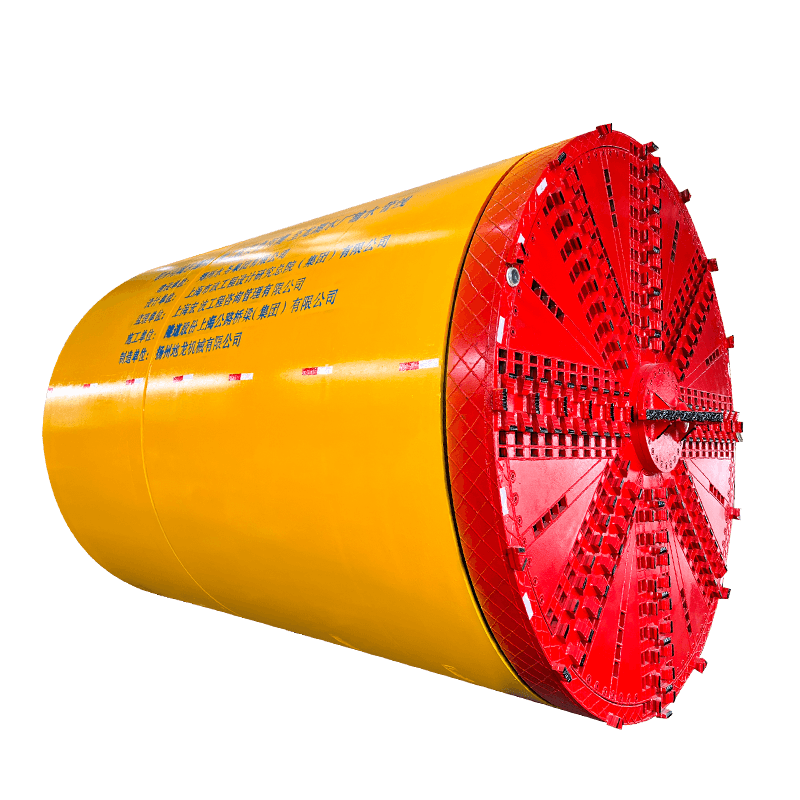

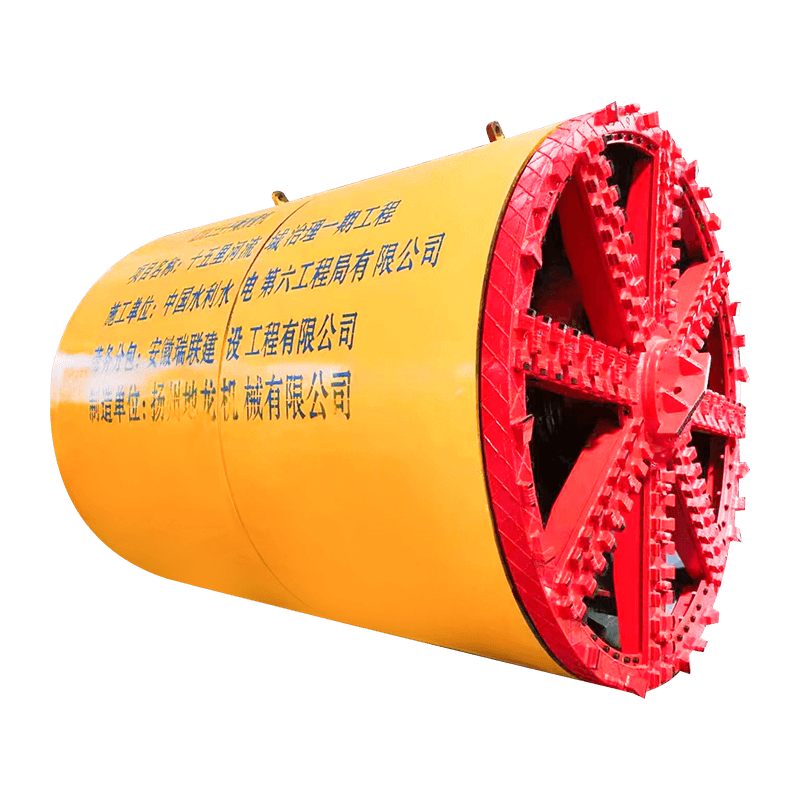

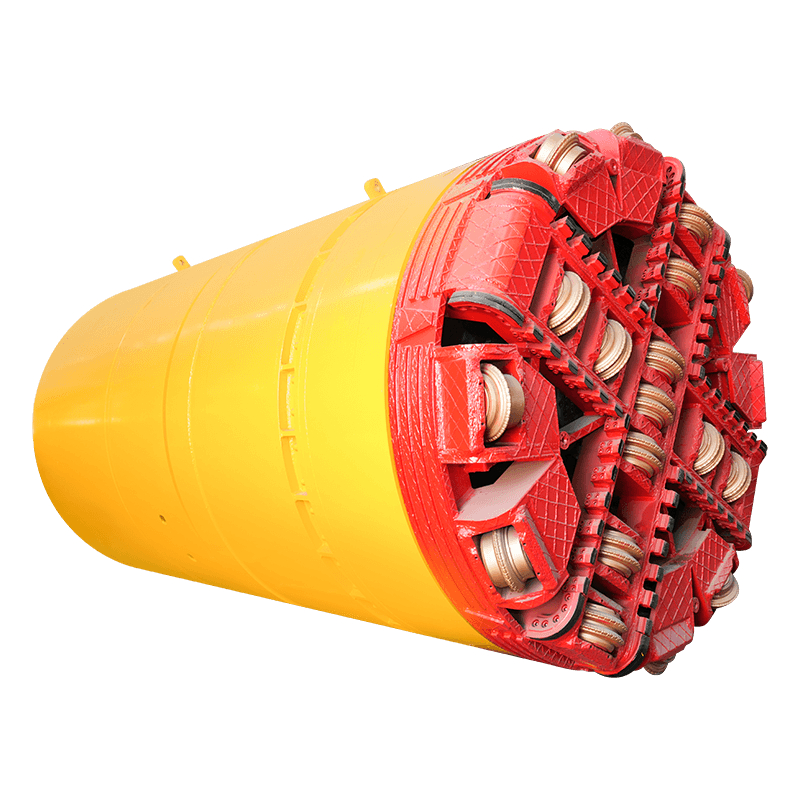

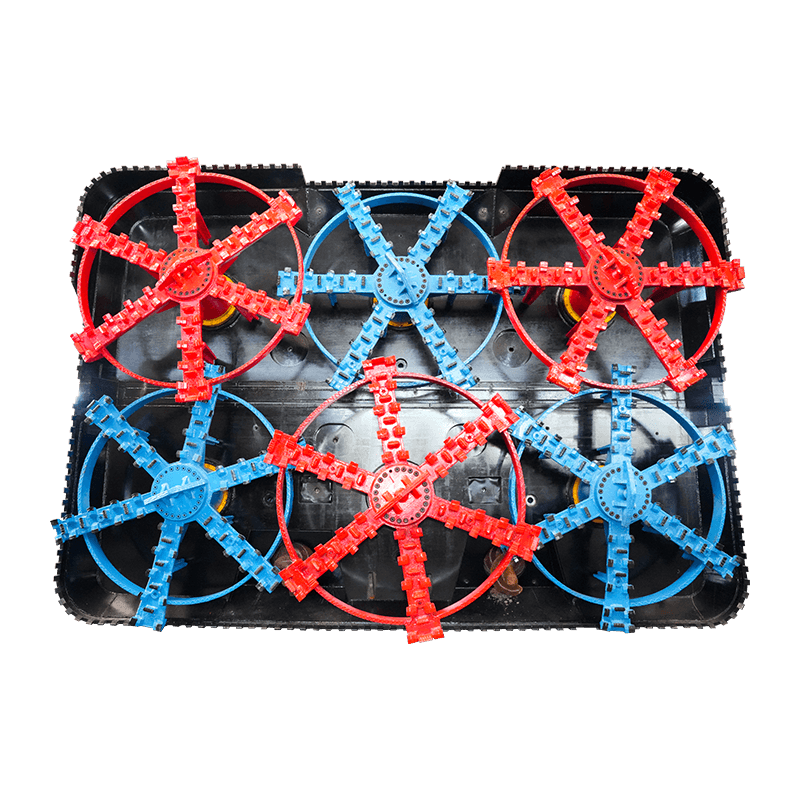

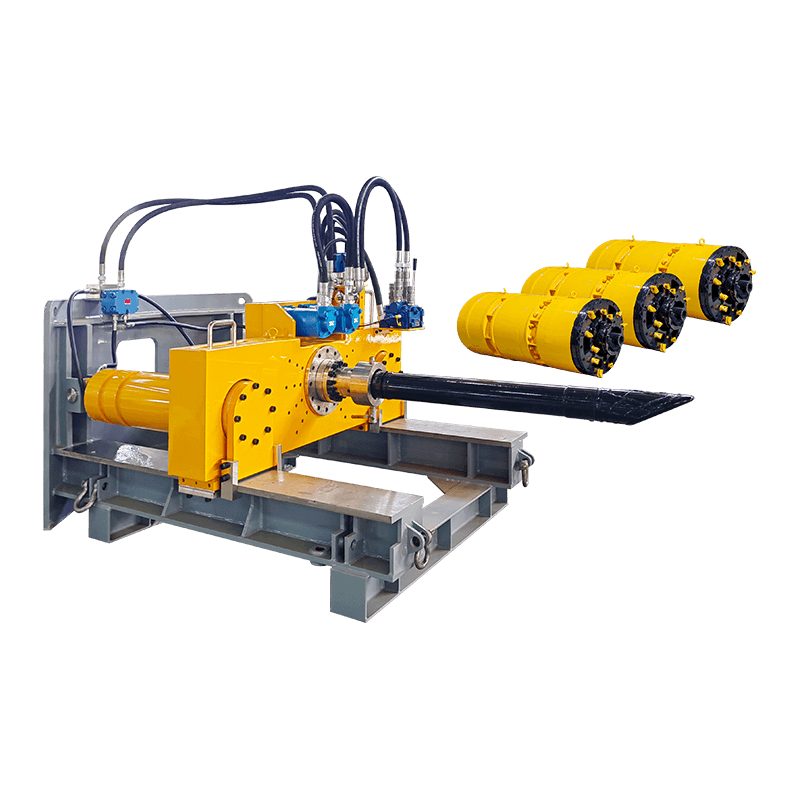

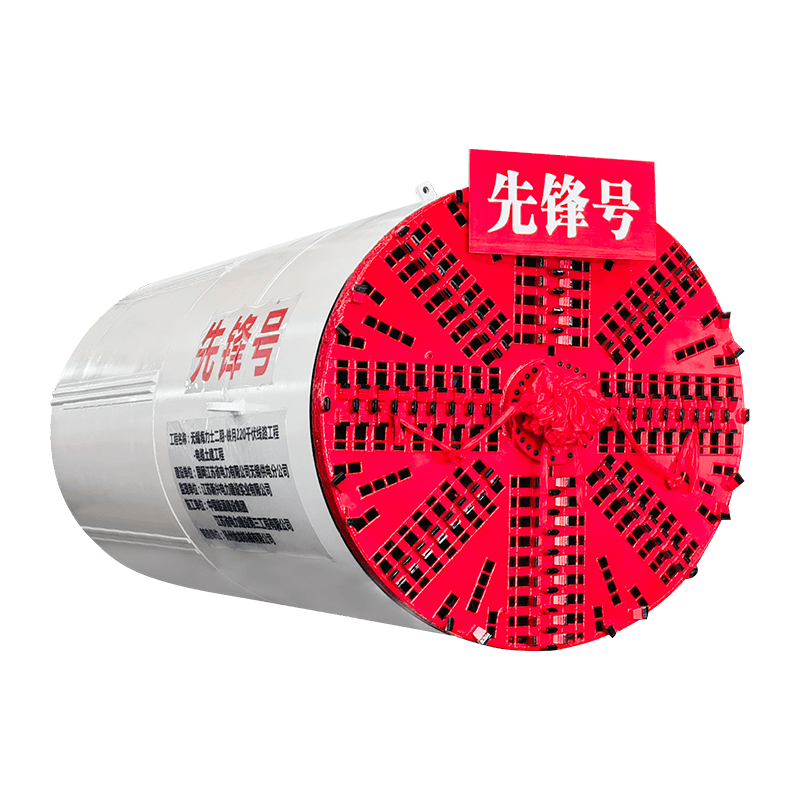

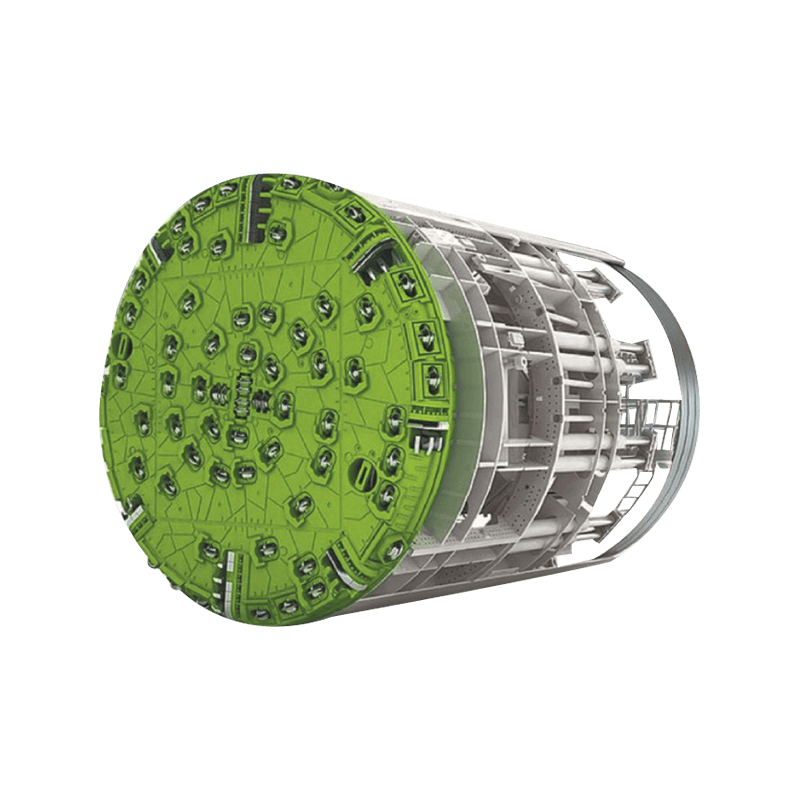

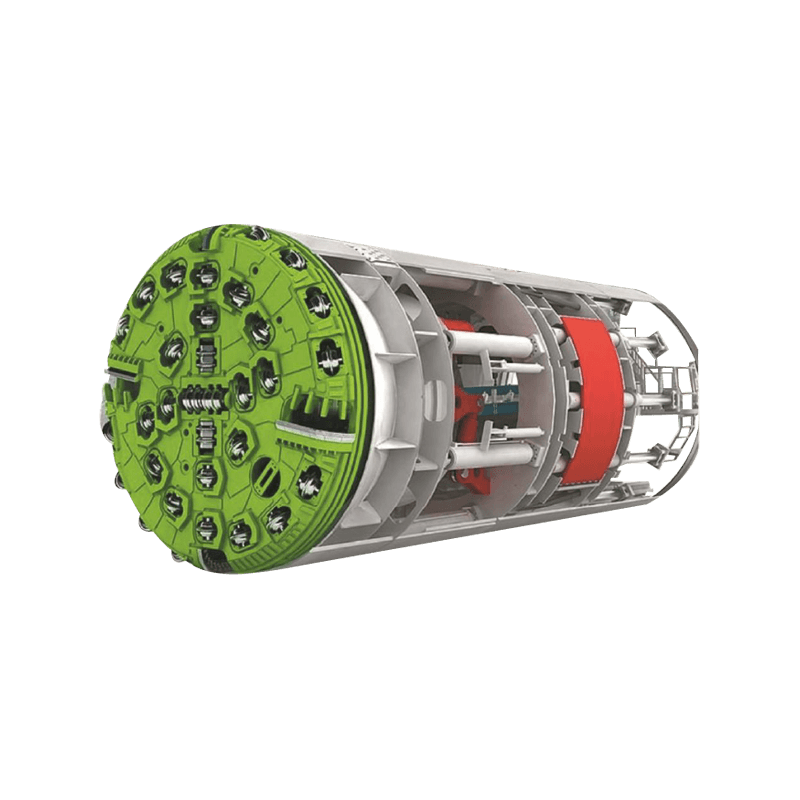

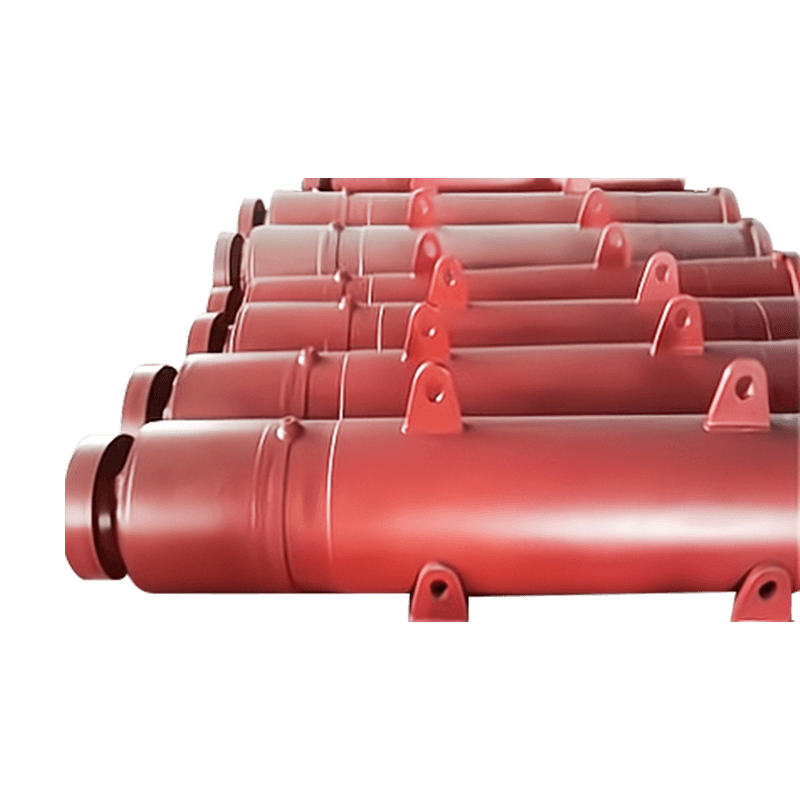

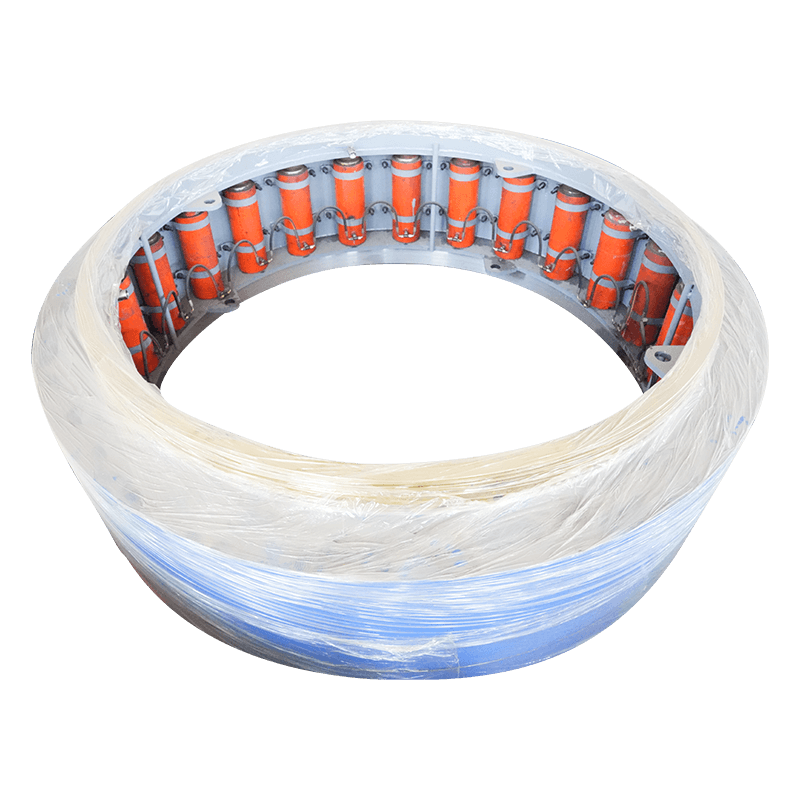

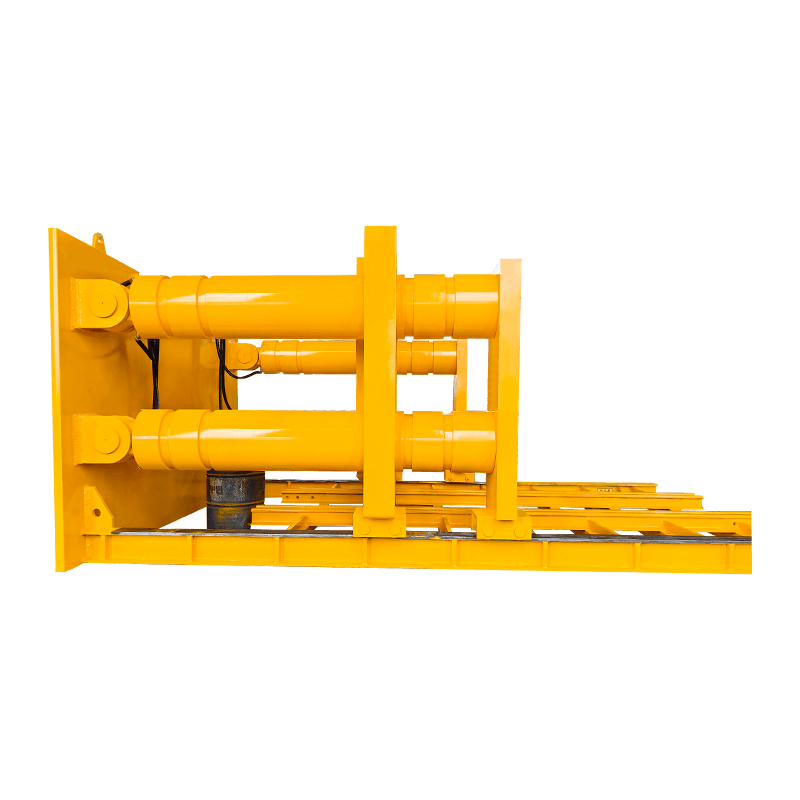

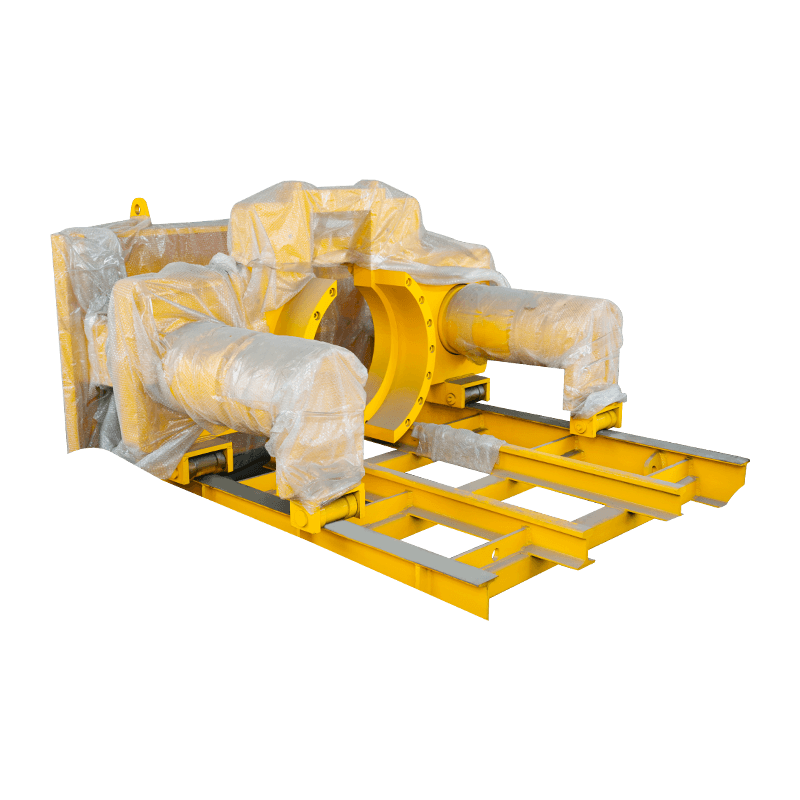

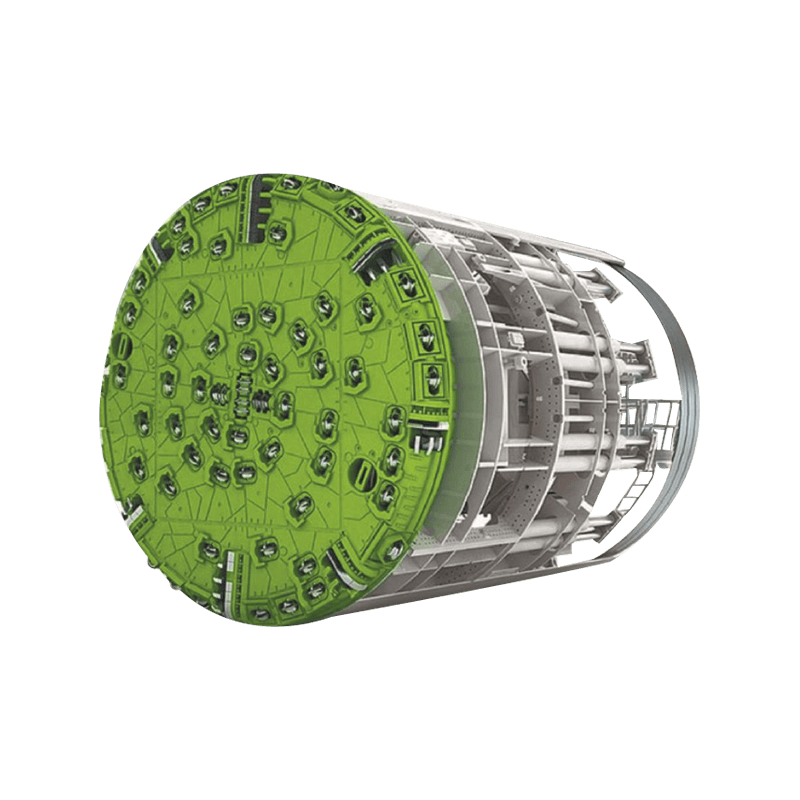

Een van de meest cruciale aspecten van TBM -onderhoud is de inspectie en vervanging van het snijgereedschap. Deze tools zijn de eerste die worden beïnvloed door de harde rotsen of andere materialen die worden opgegraven. Ze moeten vaak worden gecontroleerd en indien nodig worden vervangen om schade aan andere componenten te voorkomen, zoals de aandrijfmotoren en hydraulische systemen van de machine. De snijkop, gelegen aan de voorkant van de machine, moet ook tijdens de bewerkingen worden aangepast of opnieuw uitgelijnd om de efficiëntie te behouden.

Een ander belangrijk onderhoudsgebied is de slurry- of mestverwijderingssystemen. Tunnel saaie machine Gebruik vaak een slurry -systeem om het opgegraven materiaal door leidingen naar het oppervlak te transporteren. Na verloop van tijd kunnen deze systemen verstopt of minder efficiënt worden als ze niet regelmatig worden gereinigd en onderhouden. Ervoor zorgen dat deze systemen in piekconditie worden gehouden, is van cruciaal belang voor het minimaliseren van de impact op het milieu en het behouden van optimale prestaties.

Veiligheidsprotocollen en gevarenpreventie

Werken met TBMS is inherent riskant vanwege de grootte, complexiteit van de machine en de ondergrondse omstandigheden waarin het werkt. Tunnelinval, machinefout en blootstelling aan giftige gassen behoren tot de gevaren die de veiligheid van werknemers kunnen bedreigen. Als zodanig zijn robuuste veiligheidsprotocollen voorop in elke TBM -bewerking.

Voordat een tunnelproject wordt gestart, worden uitgebreide geologische enquêtes uitgevoerd om de grondomstandigheden te beoordelen. Dit helpt operators de potentiële risico's te begrijpen en de instellingen van de TBM dienovereenkomstig aan te passen. TBM's kunnen bijvoorbeeld worden uitgerust met bewakingssystemen die veranderingen in druk, temperatuur en bodemsamenstelling in realtime detecteren, waardoor operators aanpassingen kunnen aanbrengen en onverwachte problemen kunnen voorkomen.

TBM's zijn ook ontworpen met veiligheidsvoorzieningen die werknemers beschermen tegen mogelijke schade. Veel machines zijn uitgerust met noodstopsystemen waarmee operators de bewerkingen onmiddellijk kunnen stoppen als er iets misgaat. Het gebruik van externe monitoringtechnologie heeft ook de veiligheid verhoogd door operators toe te staan de TBM van een veilige afstand te observeren en te beheersen.

Bovendien vereisen ondergrondse tunnelprojecten meestal een veiligheidsprotocol dat regelmatige evacuatieoefeningen, gasmonitoring en plaatsing van noodapparatuur omvat. Bij het werken in beperkte ruimtes zoals tunnels is het essentieel om ervoor te zorgen dat elke werknemer is getraind en uitgerust om potentiële noodsituaties te verwerken.

De toekomst van TBM -onderhoud en veiligheid

Naarmate de tunnelindustrie overgaat op steeds complexere en grootschalige projecten, zal de behoefte aan geavanceerde onderhouds- en veiligheidstechnologieën alleen maar groeien. Innovaties zoals AI-gebaseerde voorspellende onderhoudssystemen die realtime gegevens analyseren om mechanische fouten te voorspellen, komen steeds vaker voor. Deze systemen kunnen vroege tekenen van slijtage detecteren, waardoor preventieve reparaties mogelijk zijn voordat grote storingen optreden.